تدارکات یک عملکرد محوری برای هر کسب و کاری است که ارکان منابع استراتژیک و مدیریت هزینه بر آن استوار است. این چیزی بیش از خرید است. این در مورد به دست آوردن کالاها و خدمات به روشی است که ارزش را برای یک سازمان بهینه کند. در نهایت، درک و اصلاح این فرآیند برای هدایت کسب و کار شما به سمت آینده های سودآورتر و پایدار ضروری است.

در این وبلاگ، نقش محوری تدارکات را از درک آنچه مستلزم آن است تا اجرای آن در محیط کسبوکار شما، ابهامزدایی از تصورات غلط رایج در طول مسیر، تشریح خواهیم کرد. با پیمایش در هر مرحله تدارکات - شناسایی نیاز، ارزیابی تامینکننده، مذاکره قرارداد و موارد دیگر - بینشهایی را درباره تصمیمگیریهای استراتژیک و چارچوبهایی ارائه میکنیم که با اهداف تجاری همخوانی دارند.

علاوه بر این، ما با چالشهایی که در تدارکات با آن مواجه میشویم مقابله خواهیم کرد و بررسی خواهیم کرد که چگونه نرمافزار اتوماسیون تدارکات میتواند شیوههای تدارکات را ساده و بهبود بخشد. خواه مبارزه با ناکارآمدیهای دستی باشد یا استفاده از فناوری برای نتایج بهتر، این وبلاگ قصد دارد شما را با دانش و استراتژیهایی برای فرآیند تدارکات کارآمدتر و قویتر تجهیز کند.

درک اصول تدارکات

در دنیای تجارت، تدارکات بهعنوان یک کارکرد سنگ بنا به شمار میرود، اما تفاوتهای ظریف تدارکات، نحوه انشعاب آن از مفاهیم مرتبط مانند خرید و مدیریت زنجیره تامین، و اهداف آن اغلب در هالهای از ابهام قرار میگیرد. بیایید اینها را ابهام کنیم.

تدارکات چیست؟

تدارکات یک کارکرد استراتژیک تجاری است که منبع یابی، کسب و مدیریت منابع مورد نیاز برای عملیات سازمانی را مدیریت می کند. ماهیت استراتژیک تدارکات در توانایی آن برای تأثیرگذاری و هدایت ارزش در کل سازمان از طریق بهینه سازی مخارج، استفاده از روابط تأمین کننده برای مزیت استراتژیک و اطمینان از در دسترس بودن به موقع کالاها و خدمات نهفته است.

فرآیند تدارکات

فرآیند تدارکات را می توان به طور کلی به چندین مرحله کلیدی طبقه بندی کرد که هر یک از آنها نقش مهمی در تضمین اثربخشی عملکرد تدارکات ایفا می کند:

برای درک گام به گام هر مرحله از فرآیند تدارکات، بیایید از یک مثال عملی از گردش کار تدارکات در یک شرکت تولیدی متوسط استفاده کنیم که به ماشین آلات جدید برای خط تولید خود نیاز دارد.

1. نیاز به شناسایی

این جایی است که شرکت متوجه می شود که برای بهبود عملکرد خود چه چیزی را باید خریداری یا خریداری کند.

- فرآیند: مدیر تولید XYZ Corp متوجه کاهش راندمان تولید می شود و نیاز به یک ماشین تولیدی جدید را برای پاسخگویی به تقاضای فزاینده مشتریان شناسایی می کند.

- مستندات: A گزارش نیازسنجی تهیه شده است و نوع ماشین آلات مورد نیاز، بهبود مورد انتظار در راندمان تولید و بودجه را به تفصیل شرح می دهد.

گزارشی مانند گزارش زیر به بخش تدارکات ارسال می شود.

گزارش ارزیابی نیاز برای XYZ Corp

خلاصه اجرایی

این گزارش نیاز به ماشین آلات تولیدی جدید در XYZ Corp را برای رسیدگی به کاهش راندمان تولید و پاسخگویی به تقاضای فزاینده مشتریان شناسایی میکند. پس از تجزیه و تحلیل دقیق توسط تیم مدیریت تولید، به این نتیجه رسیده است که سرمایه گذاری در یک ماشین تولید جدید برای بهبود نرخ تولید و کارایی ضروری است. این سند فرآیند شناسایی نیاز، بهبودهای مورد انتظار و برآورد بودجه برای تهیه ماشین آلات لازم را تشریح می کند.

1. نیاز به شناسایی

مورد نیاز

- نظارت: مدیر تولید با کاهش 15 درصدی تولید در مقایسه با سال قبل، در سه ماهه گذشته شاهد کاهش مداوم راندمان تولید بود.

- تحلیل و بررسی: تجزیه و تحلیل عمیق نشان داد که دستگاه تولید فعلی با 75٪ از ظرفیت مورد نظر خود کار می کند، که منجر به زمان تولید طولانی تر و افزایش زمان توقف برای تعمیر و نگهداری می شود.

- مورد نیاز: برای رفع این مشکل و برآورده ساختن 20 درصد افزایش تقاضای مشتریان، تهیه یک ماشین ساخت جدید ضروری است.

بهبود مورد انتظار

- افزایش کارایی: انتظار می رود ماشین آلات جدید با راندمان 95 درصد کار کند و زمان تولید را 20 درصد کاهش دهد و زمان توقف تعمیر و نگهداری را تا 30 درصد کاهش دهد.

- افزایش ظرفیت: همچنین ظرفیت تولید ما را 25 درصد افزایش می دهد و به ما امکان می دهد تقاضای فعلی و پیش بینی شده مشتری را برآورده کنیم.

2 مشخصات فنی

- نوع ماشین آلات: دستگاه CNC با راندمان بالا

- ویژگی های کلیدی نرم افزار:

- قابلیت های اتوماسیون پیشرفته

- عملیات کم مصرف انرژی

- دقت و سرعت بیشتر

- تامین کنندگان: سه تامین کننده پیشرو را شناسایی کردیم که جدیدترین مدل هایی را که با مشخصات ما مطابقت دارند ارائه می دهند.

3. برآورد بودجه

- هزینه ماشین آلات: $500,000

- نصب و آموزش: $50,000

- مجموع سرمایه گذاری: $550,000

- بازگشت سرمایه (ROI): با توجه به افزایش راندمان و ظرفیت تولید، 2 سال تخمین زده شده است.

4 توصیه

بر اساس نیاز سنجی و تجزیه و تحلیل انجام شده، توصیه می شود که XYZ Corp نسبت به خرید دستگاه ساخت جدید اقدام کند. این سرمایه گذاری برای افزایش بهره وری تولید، پاسخگویی به تقاضای رو به رشد مشتری و حفظ مزیت رقابتی ما در بازار بسیار مهم است.

5. مراحل بعدی

این گزارش نیازسنجی برای بررسی و تایید به بخش تدارکات ارسال می شود. پس از تصویب، فرآیند تدارکات با هدف نصب و راه اندازی ماشین جدید در شش ماه آینده آغاز خواهد شد.

2. ارزیابی و انتخاب تامین کننده

- فرآیند: تیم تدارکات تحقیقات بازار را برای شناسایی تامین کنندگان بالقوه انجام می دهد. می فرستند بیرون درخواست اطلاعات (RFI) برای جمع آوری داده های اولیه در مورد قابلیت های تامین کنندگان و انطباق با استانداردهای صنعت.

- مستندات: بر اساس پاسخها به RFI، تیم تامینکنندگان را فهرست کوتاه میکند و میفرستد درخواست برای پیشنهاد (RFP) برای به دست آوردن مناقصه های دقیق، از جمله قیمت گذاری، جدول زمانی تحویل، و خدمات تعمیر و نگهداری.

- ارزیابی: تیم تدارکات پیشنهادات را با استفاده از الف ارزیابی می کند کارت امتیازی تامین کنندهبا تمرکز بر معیارهایی مانند هزینه، کیفیت، زمان تحویل و خدمات پس از فروش.

- انتخاب: XYZ Corp تامین کننده ای را انتخاب می کند که بهترین ارزش پیشنهادی را ارائه می دهد.

بیایید ببینیم که XYZ Corp چگونه ممکن است بر اساس مراحل بالا این کار را انجام دهد.

- تحقیقات بازار: تیم تدارکات در XYZ Corp با شناسایی 10 تامین کننده بالقوه در سطح جهان که ماشین آلات مورد نیاز را تولید می کنند، شروع می کند.

- فرآیند RFI:

- عمل: RFI ها برای این 10 تامین کننده ارسال می شوند.

- هدف: برای جمع آوری اطلاعات اولیه در مورد توانایی ها، گواهینامه ها و انطباق با استانداردهای ایمنی و زیست محیطی هر تامین کننده.

- پاسخ های RFI:

- اخذ شده: پاسخ های 8 از 10 تامین کننده.

- نتیجه: 2 تامین کننده به دلیل پاسخ های ناکافی یا عدم رعایت معیارهای انطباق اولیه حذف شدند.

- صدور RFP:

- عمل: RFP های دقیق برای 8 تامین کننده باقی مانده ارسال می شود.

- مطلب: RFP ها اطلاعاتی در مورد قیمت 5 واحد از ماشین آلات، زمان بندی تحویل (به طور خاص به دنبال تحویل ظرف 3 ماه) و جزئیات خدمات تعمیر و نگهداری و ضمانت نامه درخواست می کنند.

- پاسخ های RFP:

- اخذ شده: هر 8 تامین کننده با پیشنهادات خود پاسخ می دهند.

- تغییر: قیمت ها از 50,000 دلار تا 75,000 دلار در هر واحد، با زمان تحویل از 2 تا 5 ماه و گارانتی ها و بسته های خدمات نگهداری متفاوت است.

- ایجاد کارت امتیازی تامین کننده:

- شاخص: هزینه (30%)، کیفیت (30%)، زمان تحویل (20%) و خدمات پس از فروش (20%).

- امتیاز دهی: تامین کنندگان بر اساس پاسخ هایشان از 100 امتیاز می گیرند.

- مثال امتیاز دهی:

- تامین کننده A امتیاز 85 را کسب می کند، بهترین تعادل هزینه (52,000 دلار در هر واحد)، کیفیت (دارای گواهینامه ISO 9001)، زمان تحویل (3 ماه) و خدمات پس از فروش جامع را ارائه می دهد.

- کمترین امتیاز 65 بود که تامین کننده با قیمت پایین اما زمان تحویل طولانی تر و خدمات پس از فروش محدود ارائه می کرد.

- انتخاب:

- تصمیم: XYZ Corp تامین کننده A را انتخاب می کند، زیرا بهترین ارزش پیشنهادی را مطابق با کارت امتیازی ارائه می دهد.

- توجیه: با وجود ارزانترین قیمت، تامینکننده A بهترین تعادل را از همه معیارهای ارزیابیشده فراهم میکند و با نیازهای XYZ Corp برای کیفیت، تحویل به موقع و پشتیبانی قوی پس از فروش همسو میشود.

- بررسی اجمالی:

- RFI ارسال شد: 10 تامین کننده

- پاسخ های RFI دریافت شده: 8 تامین کننده

- RFP ارسال شد: 8 تامین کننده

- پاسخ های RFP دریافت شده: 8 تامین کننده

- حدود قیمت: 50,000 تا 75,000 دلار در هر واحد

- زمان های تحویل ارائه شده: 2 - ماه 5

- انتخاب: تامین کننده الف با امتیاز 85/100

این شبیهسازی نشان میدهد که چگونه XYZ Corp یک تامینکننده را برای نیازهای تدارکاتی خود ارزیابی و انتخاب میکند، با استفاده از یک رویکرد ساختاریافته و دادههای قابل سنجش برای تصمیمگیری آگاهانه که هزینه، کیفیت، زمان تحویل و خدمات پس از فروش را متعادل میکند.

3. مذاکره قرارداد

- فرآیند: تیم تدارکات و تامین کننده منتخب برای نهایی کردن شرایط قرارداد وارد مذاکره می شوند.

- مستندات: مذاکرات منجر به الف قرارداد تامین، که شرایط خرید از جمله قیمت، برنامه تحویل، شرایط پرداخت، ضمانت و جریمه های عدم رعایت را مشخص می کند.

توافقنامه تامین مانند شکل زیر است.

قرارداد تامین

بین XYZ Corp ("خریدار") و تامین کننده A ("تامین کننده")

این قرارداد تامین ("قرارداد") در تاریخ [تاریخ]، توسط و بین XYZ Corp، واقع در [آدرس خریدار]، و تامین کننده A، واقع در [آدرس تامین کننده] منعقد شده است.

1. محصولات

تأمینکننده با تأمین، و خریدار با خرید [شرح ماشینآلات] («محصولات») مطابق با شرایط و ضوابط این قرارداد موافقت میکند.

2. قیمت گذاری

قیمت هر محصول باید 52,000 دلار ("قیمت") باشد. قیمت کل برای [تعداد] واحدها باید [قیمت کل] باشد.

3. برنامه تحویل

تامینکننده موافقت میکند که محصولات را در تاریخ یا قبل از [تاریخ تحویل] به [آدرس تحویل] تحویل دهد. زمان در این توافقنامه اهمیت دارد.

4. شرایط پرداخت

خریدار باید 30 درصد از کل قیمت را پس از اجرای این قرارداد به عنوان سپرده به تامین کننده بپردازد. 70% باقیمانده باید ظرف 30 روز پس از تحویل و پذیرش محصولات توسط خریدار پرداخت شود.

5. بازرسی و پذیرش

خریدار باید از تاریخ تحویل [تعداد] روز فرصت داشته باشد تا محصولات را بررسی کرده و هرگونه نقص را به تامین کننده اطلاع دهد. پذیرش محصولات باید پس از دوره بازرسی انجام شود، مشروط بر اینکه هیچ نقصی شناسایی نشده باشد.

6. گارانتی

تامینکننده تضمین میکند که محصولات از تاریخ تحویل برای یک دوره [دوره گارانتی] عاری از نقص در مواد و طرز کار باشد. در طول دوره گارانتی، تامین کننده باید هر محصول معیوب را به انتخاب خود تعمیر یا تعویض کند.

7. محرمانه

هر دو طرف توافق می کنند که محرمانه بودن این توافقنامه و هرگونه اطلاعات اختصاصی مبادله شده در طول مدت این توافقنامه را حفظ کنند.

8. مجازات برای عدم رعایت

اگر تامینکننده محصولات را تا تاریخ تحویل توافق شده تحویل ندهد، تامینکننده باید به ازای هر روز تاخیر، جریمهای معادل [مبلغ جریمه] در روز به خریدار بپردازد.

9. ختم

این توافقنامه ممکن است توسط هر یک از طرفین پس از اخطار کتبی [تعداد] روز، در صورتی که طرف دیگر هر یک از تعهدات خود تحت این قرارداد را نقض کند و نتواند چنین نقضی را ظرف مدت [تعداد] روز پس از دریافت اخطار کتبی برطرف کند، فسخ شود.

10. حاکم قانون

این موافقتنامه توسط قوانین [صلاحیت] اداره می شود.

11. امضا

برای گواهی موارد فوق، طرفین این قرارداد را از اولین تاریخی که در بالا نوشته شده است، اجرا کرده اند.

XYZ Corp:

توسط: ___________________________

نام:

عنوان:

تاریخ:

تامین کننده الف:

توسط: ___________________________

نام:

عنوان:

تاریخ:

4. پردازش سفارش خرید

- فرآیند: با وجود توافقنامه تامین، XYZ Corp a سفارش خرید (PO) به تامین کننده، درخواست ماشین آلات را رسمی می کند.

- مستندات: PO شامل مشخصات دقیق ماشین آلات، مقدار، قیمت توافقی، تاریخ تحویل و شماره PO برای ردیابی است.

این همان چیزی است که سفارش خرید معمولاً به نظر می رسد.

فروشنده

نام: Gadget World Inc.

آدرس: 123 Tech Lane, Silicon Valley, CA 94088

تلفن: (555) 123 4567

ایمیل [ایمیل محافظت شده]

مشتری

نام: جان دو

نام شرکت: Doe Enterprises

آدرس: 456 Innovation Drive, Tech Park, Boston, MA 02110

تلفن: (555) 987 6543

ایمیل [ایمیل محافظت شده]

| رمز | توضیحات محصول | مقدار | قیمت واحد | میزان |

|---|---|---|---|---|

| 1001 | ماوس های بی سیم | 10 | $25.00 | $250.00 |

| 1002 | صفحه کلید بلوتوث | 5 | $45.00 | $225.00 |

| 1003 | هاب USB-C | 15 | $20.00 | $300.00 |

5. تحویل و بازرسی

- فرآیند: پس از دریافت ماشین آلات، بخش دریافت کننده، محموله را در برابر PO و موافقت نامه تامین بررسی می کند.

- مستندات: A یادداشت دریافتی کالا (GRN) برای مستندسازی وضعیت و کمیت ماشین آلات دریافتی آماده شده است. هر گونه مغایرت بلافاصله به تامین کننده برای حل و فصل گزارش می شود.

این یک الگوی نمونه برای نشان دادن نحوه ظاهر یادداشت دریافتی کالا است.

اطلاعات تحویل

شماره پست: 123456

تامین کننده: Gadget World Inc.

تاریخ تحویل: 15 فوریه 2024

دریافت شده توسط: جان دو

محموله دریافت شد

| رمز | توضیحات محصول | مقدار سفارش داده شده | مقدار دریافتی | وضعیت | نظرات |

|---|---|---|---|---|---|

| 1001 | ماوس های بی سیم | 10 | 10 | خوب | N / A |

| 1002 | صفحه کلید بلوتوث | 5 | 5 | خوب | N / A |

| 1003 | هاب USB-C | 15 | 15 | خوب | جعبه آسیب دیده، اقلام بازرسی شده و سالم هستند |

فرآیند تحویل و بازرسی

پس از دریافت ماشین آلات، بخش دریافت کننده، محموله را در برابر PO و توافقنامه تامین بررسی کرد. یک یادداشت دریافتی کالا (GRN) برای مستندسازی وضعیت و کمیت ماشین آلات دریافتی تهیه شد. هر گونه مغایرت فوراً برای حل و فصل به تامین کننده گزارش شد.

یادداشت

تمام اقلام دریافتی بازرسی شده و وضعیت خوبی دارند، به جز یک جعبه آسیب دیده که در بالا ذکر شد. محتویات سالم و سالم بودن آن تایید شد. هیچ تناقض دیگری ذکر نشد.

6. ارزیابی عملکرد و مدیریت روابط

- فرآیند: پس از نصب، تیم تولید عملکرد ماشین آلات را بر اساس مشخصات موجود در PO و بهبودهای مورد انتظار در راندمان تولید ارزیابی می کند.

- مستندات: A ارزیابی عملکرد تامین کننده انجام می شود و هر گونه مشکل یا موفقیت را مستند می کند. این ارزیابی به عنوان بخشی از مدیریت ارتباط مستمر با تامین کننده به اشتراک گذاشته می شود.

این همان چیزی است که چارچوب ارزیابی عملکرد تامین کننده برای XYZ Corp ممکن است شامل شود.

- معیارهای ارزیابی و سیستم امتیازدهی

- به موقع تحویل: آیا ماشین آلات در بازه زمانی توافق شده تحویل داده شد؟

- کیفیت محصول: آیا ماشین آلات استانداردهای کیفی مندرج در PO را رعایت می کنند؟

- پایبندی به مشخصات: ماشین آلات چقدر با مشخصات ذکر شده در PO مطابقت دارند؟

- پشتیبانی پس از فروش: کیفیت خدمات پس از فروش شامل آموزش، نگهداری و پاسخگویی به سوالات.

هر معیار در مقیاس 1 تا 10 نمره گذاری می شود که 10 نشان دهنده بالاترین سطح رضایت است.

- جمع آوری داده ها

- تاریخ تحویل: فوریه 15، 2024

- تاریخ نصب: فوریه 25، 2024

- دوره ارزیابی: 3 ماه پس از نصب

- امتیازات عملکرد تامین کننده

- به موقع تحویل: 9/10 (تحویل به موقع)

- کیفیت محصول: 8/10 (کیفیت بالا با تنظیمات جزئی مورد نیاز)

- پایبندی به مشخصات: 10/10 (کاملاً با مشخصات مطابقت دارد)

- پشتیبانی پس از فروش: 7/10 (پشتیبانی خوب، با فضایی برای بهبود در زمان پاسخ)

- امتیاز عملکرد کلی

نمره عملکرد کلی به عنوان میانگین نمرات فردی محاسبه می شود.

نمره عملکرد کلی برای تامین کننده A، بر اساس معیارهای ارزیابی، 8.5 از 10 است. این امتیاز نشان دهنده سطح بالایی از رضایت از عملکرد تامین کننده A در ارائه و پشتیبانی از ماشین آلات تولیدی جدید برای XYZ Corp است.

این رویکرد ساختاریافته برای ارزیابی عملکرد تامینکننده، ارتباط شفاف بین XYZ Corp و تامینکننده A را تسهیل میکند و زمینه را برای یک رابطه تجاری مستحکم و مستمر فراهم میکند که میتواند در طول زمان سازگار و بهبود یابد. استفاده از یک مکانیسم استاندارد تضمین می کند که روابط فروشنده می تواند به طور موثر ارزیابی و مقایسه شود.

7. پردازش فاکتور و پرداخت

این مرحله شامل مراحل زیر است -

- رسید فاکتور: تامین کننده یک عدد می فرستد فاکتور برای ماشین آلات به بخش حساب های پرداختنی XYZ Corp.

- تطبیق PO: تیم حساب های پرداختنی یک مسابقه سه جانبه بین PO، GRN و فاکتور انجام می دهد تا اطمینان حاصل شود که همه جزئیات هماهنگ هستند.

- فرایند پرداخت: پس از تایید بازی سه جانبه، الف فرم مجوز پرداخت آماده شده است و پرداخت طبق شرایط قرارداد تامین انجام می شود.

- ورود داده به ERP: جزئیات پرداخت در قسمت ثبت می شود کوپن پرداخت، و تراکنش برای تطبیق، ثبت سوابق و غیره وارد سیستم ERP / مالی می شود.

8. آشتی و نگهداری سوابق

- فرآیند: بخش مالی به صورت دوره ای پرداخت های انجام شده را با صورت های بانکی تطبیق می دهد تا از صحت اطمینان حاصل شود.

- مستندات: کلیه اسناد مربوط به فرآیند تدارکات، از جمله گزارش ارزیابی نیازها، RFP، کارت امتیازی تامین کننده، توافقنامه تامین، PO، GRN، صورتحساب، فرم مجوز پرداخت و کوپن پرداخت، به صورت فیزیکی و دیجیتالی برای اهداف ممیزی بایگانی می شوند.

چالش های تدارکات و نحوه حل آنها

در رقص پیچیده تدارکات، کسبوکارها با چالشهای بیشماری مواجه میشوند که میتواند ریتم عملیات آنها را مختل کند و بر قیمت نهایی آنها تأثیر بگذارد. درک این چالش ها اولین گام در جهت کاهش اثرات آنها و تضمین فرآیند تدارکات یکپارچه است. بیایید برخی از رایجترین موانعی که کسبوکارها در تدارکات با آنها مواجه میشوند را بررسی کنیم و استراتژیهایی را برای غلبه بر آنها بررسی کنیم.

فرآیندهای دستی و ناکارآمدی ها

مشکل: در در بسیاری از سازمانها، تدارکات در فرآیندهای دستی فرو میرود. سیستمهای مبتنی بر کاغذ، از فرمهای درخواست گرفته تا سفارشهای خرید و فاکتورها، فقط یادگاری از دوران گذشته نیستند. آنها موانع فعالی برای کارایی هستند. این سیستمهای دستی چندین مشکل را ایجاد میکنند: زمانبر، ردیابی آنها دشوار، و مستعد خطای انسانی و تقلب هستند. نتیجه فرآیند تدارکاتی است که کندتر، مستعد خطا و پرهزینه تر از آنچه لازم است است.

مثال: یک شرکت تولیدی متوسط به شدت به فرآیندهای تدارکات دستی متکی بود و درخواستهای خرید، سفارشها و فاکتورها همگی روی کاغذ پردازش میشدند. این منجر به ناکارآمدی قابل توجهی از جمله تاخیر در زمان پردازش سفارش و خطاهای مکرر در مقادیر سفارش و قیمت شد. به عنوان مثال، یک خطای ورود دستی منجر به سفارش مقدار بیش از حد مواد خام شد که نه تنها سرمایه را به طور غیر ضروری محدود کرد، بلکه هزینه های ذخیره سازی اضافی را نیز متحمل شد.

راه حل: پذیرش فناوری هایی که مزایای واضحی را از نظر کارایی، صرفه جویی در هزینه و افزایش همکاری تامین کنندگان ارائه می دهند، اولویت بندی کنید. این اساسا به نرم افزار اتوماسیون تدارکات. چرا این مهم است؟ زمان صرف شده برای وارد کردن دستی داده ها در صفحات گسترده یا تعقیب مسیرهای کاغذی برای تأیید سفارش خرید را در نظر بگیرید. هر دقیقه ای که صرف این وظایف می شود دقیقه ای است که صرف فعالیت های استراتژیک نمی شود که می تواند کسب و کار را به جلو سوق دهد. علاوه بر این، خطاهای ناشی از فرآیندهای دستی میتواند منجر به سفارشهای نادرست، پرداختهای اضافی و حتی کلاهبرداری شود که هر کدام مستقیماً بر قیمت نهایی تأثیر میگذارند. در بخش بعدی به بحث نرم افزار اتوماسیون تدارکات خواهیم پرداخت.

دید و کنترل بر هزینه

مشکل: در عدم توجه به مخارج کل شرکت یکی دیگر از چالش های مهم است. بدون تصویر روشنی از جایی که پول می رود، مدیریت موثر بودجه، شناسایی فرصت های صرفه جویی در هزینه یا اطمینان از انطباق با سیاست های مخارج شرکت تقریبا غیرممکن است. این عدم دید ناشی از عوامل متعددی از جمله

- خرید غیر متمرکز،

- جمع آوری ناکافی داده ها،

- و عدم وجود سیستم های تدارکات یکپارچه.

مثال: یک زنجیره خردهفروشی ملی به دلیل خرید غیرمتمرکز در مکانهای متعدد خود، با توجه به هزینههای شرکت خود درگیر مشکل بود. هر فروشگاه به طور مستقل عمل می کرد و بر اساس نیازهای فوری بدون نظارت یا استراتژی متمرکز خرید می کرد. این عدم دید منجر به ناهماهنگی در قیمتگذاری، از دست رفتن فرصتها برای تخفیفهای عمده و دشواری در اجرای سیاستهای مخارج شرکتی شد. با پیادهسازی یک نرمافزار تدارکات متمرکز، این شرکت در تمام مکانها به هزینههای خود در زمان واقعی دسترسی پیدا کرد که امکان مدیریت بهتر بودجه، مذاکرات استراتژیک فروشنده و پایبندی به سیاستهای هزینه را فراهم کرد.

راه حل: اتخاذ یک راه حل نرم افزاری تدارکات یکپارچه یکی از موثرترین راه ها برای به دست آوردن دید و کنترل بر هزینه های کل شرکت است. این سیستمها دادههای خرید را متمرکز میکنند و امکان ردیابی در زمان واقعی هزینهها را در بخشها و پروژههای مختلف فراهم میکنند.

- استاندارد کردن فرآیندها و فرمهای تدارکات

- یک فرآیند تأیید به خوبی تعریف شده و کارآمد ایجاد کنید.

- تدارکات را با سایر سیستم های تجاری ادغام کنید

- مدیریت دسته بندی: شیوههای مدیریت دستهبندی را برای بهینهسازی هزینهها و عملکرد عرضهکننده در دستههای مختلف کالاها و خدمات اتخاذ کنید. این امکان را برای تجزیه و تحلیل الگوهای هزینه، روند بازار، و قابلیت های تامین کننده برای تصمیم گیری آگاهانه خرید فراهم می کند.

تضمین کیفیت

چالش: اطمینان از کیفیت کالاها و خدمات خریداری شده یک جنبه حیاتی از فرآیند تدارکات است که مستقیماً بر کارایی عملیاتی، رضایت مشتری و شهرت کلی یک تجارت تأثیر می گذارد. این چالش در هنگام برخورد با تامین کنندگان یا محصولات جدید، که در آن اعتماد ایجاد شده و سوابق عملکرد وجود ندارد، آشکارتر می شود. خطرات ذاتی شامل دریافت محصولات نامرغوب یا غیر منطبق، مواجه شدن با اختلالات زنجیره تامین به دلیل مشکلات کیفیت، و پتانسیل افزایش هزینه های مرتبط با بازگشت، تعمیرات یا جایگزینی است. علاوه بر این، در صنایعی که ایمنی و انطباق آنها در درجه اول اهمیت است، مانند داروسازی، خودرو، یا غذا و نوشیدنی، پیامدهای تضمین کیفیت ناکافی میتواند به مسئولیتهای قانونی و مجازاتهای قانونی گسترش یابد.

مثال: بیایید یک مثال عملی در دنیای واقعی را در نظر بگیریم که چگونه یک شرکت، XYZ Manufacturing، متخصص در قطعات خودرو، با اجرای یک استراتژی جامع، فرآیند تضمین کیفیت خود را در تدارکات بهبود بخشید.

راه حل: یک چارچوب جامع QA را بر اساس نیازهای خاص کسب و کار خود ایجاد و اجرا کنید. بیایید به یک چارچوب نمونه که در مثال بالا کار می کند نگاه کنیم.

XYZ Manufacturing با چالش هایی با کیفیت متناقض از سوی تامین کنندگان خود مواجه بود که منجر به نرخ بازگشت 15 درصدی قطعات خریداری شده شد که بر جدول زمانی تولید و رضایت مشتری تأثیر گذاشت. این شرکت تصمیم گرفت فرآیند تضمین کیفیت تدارکات خود را به منظور کاهش نرخ بازگشت به کمتر از 5% در مدت یک سال اصلاح کند.

1. فرآیند ارزیابی و انتخاب تامین کننده:

- عمل: XYZ Manufacturing یک کارت امتیازی تامین کننده ایجاد کرد که شامل معیارهایی مانند گواهی کیفیت (به عنوان مثال، ISO 9001)، نرخ تحویل به موقع، نرخ نقص و پاسخگویی بود. هر معیار بر اساس اهمیت آن برای عملیات XYZ وزن داده شد.

- داده ها: تامین کنندگان در مقیاس 1 تا 100 امتیازدهی شدند. امتیاز آستانه 75 برای تامین کننده واجد شرایط به عنوان تامین کننده اصلی تعیین شد.

- نتیجه: این فرآیند منجر به شناسایی و انتخاب تامین کنندگان با میانگین امتیاز 85 و بهبود کیفیت کلی مواد ورودی شد.

2. ایجاد استانداردها و انتظارات کیفیت:

- عمل: این شرکت استانداردهای کیفی خاصی را برای هر قطعه تعریف کرد، از جمله دقت ابعاد، مشخصات مواد و عملکرد تحت آزمایشهای استرس، و آنها را با استانداردهای بینالمللی خودرو هماهنگ کرد.

- داده ها: به عنوان مثال، دقت ابعادی برای اجزای حیاتی با تحمل 0.02 ± میلیمتر تنظیم شد که مستقیماً با عملکرد محصول در این زمینه مرتبط است.

- نتیجه: گنجاندن این استانداردها در قراردادها منجر به کاهش 30 درصدی قطعات غیرمنطبق در شش ماه اول شد.

3. روابط همکاری با تامین کنندگان:

- عمل: XYZ Manufacturing یک برنامه مشارکت تامین کننده را آغاز کرد که شامل جلسات بررسی فصلی، پروژه های بهبود کیفیت مشترک و داده های عملکرد مشترک بود.

- داده ها: داده های به اشتراک گذاشته شده نشان می دهد که مشکلات بسته بندی مسئول 40 درصد آسیب قطعات است.

- نتیجه: آنها به طور مشترک یک راه حل بسته بندی جدید ایجاد کردند که نقص های مربوط به حمل و نقل را تا 50٪ کاهش می دهد.

4. رژیم بازرسی و تست کیفیت:

- عمل: اجرای یک فرآیند بازرسی دو مرحلهای: یک بازرسی اولیه بصری و پس از نمونهگیری تصادفی برای آزمایش دقیق.

- داده ها: نمونه گیری شامل آزمایش 5 درصد از هر دسته بود که نسبت به 2 درصد قبلی با تمرکز بر اجزای پرخطر افزایش یافته بود.

- نتیجه: این منجر به تشخیص زودهنگام مشکلات و کاهش 20 درصدی میزان نقص شد.

5. استفاده از فناوری برای مدیریت کیفیت:

- عمل: XYZ یک نرم افزار مدیریت کیفیت (QMS) را اتخاذ کرد که با سیستم ERP آنها ادغام شد و امکان ردیابی در زمان واقعی عملکرد تامین کننده و معیارهای کیفیت را فراهم کرد.

- داده ها: QMS گزارشهای ماهانه تولید میکند که تامینکنندگانی را با نرخ نقص بالاتر از 2% برجسته میکند و فرآیند بررسی را آغاز میکند.

- نتیجه: نظارت مستمر و بازخورد عملکرد تامین کننده را بهبود بخشید، به طوری که 95٪ از تامین کنندگان نرخ نقص خود را به زیر آستانه 2٪ در یک سال کاهش دادند.

6. مدیریت ریسک و برنامه ریزی اضطراری:

- عمل: یک چارچوب مدیریت ریسک برای شناسایی اجزای حیاتی و ایجاد تامین کنندگان جایگزین و سطوح موجودی ایمنی برای هر یک توسعه داده است.

- داده ها: برای قطعات پرخطر، سطح انبار ایمنی از 2 هفته به 4 هفته عرضه افزایش یافت.

- نتیجه: این استراتژی تاخیرهای تولید را به دلیل مسائل کیفی به حداقل رساند و نرخ تحویل به موقع 99.8٪ به مشتریان را تضمین کرد.

تا پایان سال، XYZ Manufacturing با موفقیت نرخ بازگشت خود را از 15٪ به 4.5٪ کاهش داد و از هدف خود فراتر رفت. رویکرد جامع برای افزایش تضمین کیفیت در تدارکات نه تنها کارایی عملیاتی و کیفیت محصول را بهبود بخشید، بلکه باعث تقویت روابط با تامین کنندگان و افزایش رضایت مشتری شد. این مثال اثربخشی یک رویکرد مبتنی بر داده و ساختار یافته برای تضمین کیفیت در تدارکات را نشان میدهد که پتانسیل پیشرفتهای قابل توجه را از طریق ابتکارات استراتژیک نشان میدهد.

مدیریت ارتباط با تامین کنندگان

چالش: مدیریت روابط تامین کننده یک جزء پیچیده و در عین حال حیاتی از تدارکات است که به طور مستقیم بر کارایی زنجیره تامین، کیفیت محصول و رقابت کلی در بازار تاثیر می گذارد. چالش در حفظ تعادل بین تضمین بهترین شرایط ممکن از سوی تامین کنندگان و تقویت مشارکت های مثبت و بلندمدت است که رشد متقابل، نوآوری و انعطاف پذیری در برابر تغییرات بازار را تشویق می کند. موانع رایج عبارتند از خرابی ارتباطات، اهداف نادرست، عدم اعتماد، و شکست در استفاده از پیشرفت های تکنولوژیکی برای همکاری بهتر. این مسائل می تواند منجر به اختلال در زنجیره تامین، افزایش هزینه ها و از دست رفتن فرصت ها برای هر دو طرف شود.

مثال: بیایید به یک مثال واقعی در دنیای واقعی بپردازیم که چگونه ElecTech، یک تولید کننده پیشرو لوازم الکترونیکی مصرفی، با موفقیت استراتژی مدیریت ارتباط با تامین کننده (SRM) خود را برای رسیدگی به مشکلات کیفیت، اختلالات زنجیره تامین و تقویت نوآوری اصلاح کرد.

راه حل: بیایید از مثال بالا برای درک اجزایی که باید در استراتژی SRM شما گنجانده شوند استفاده کنیم.

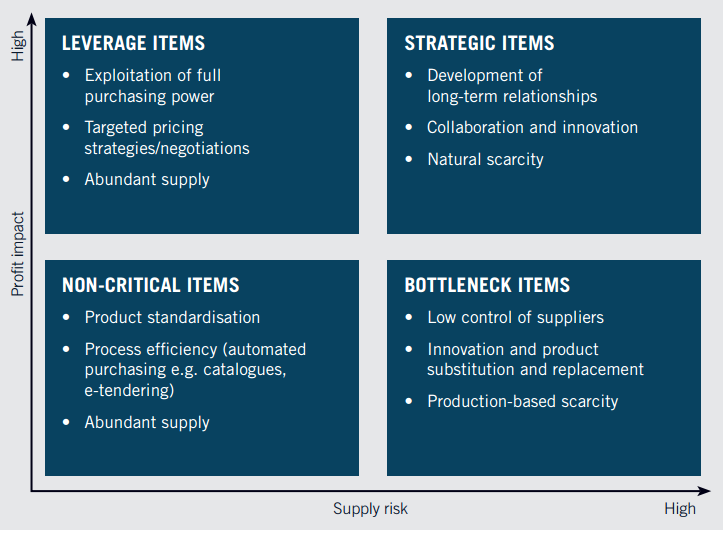

1. تقسیم بندی تامین کنندگان استراتژیک:

از ماتریس Kraljic برای دسته بندی تامین کنندگان بر اساس ریسک و تاثیر آنها بر کسب و کار خود استفاده کنید. این به تشخیص اینکه کدام روابط نیاز به تمرکز بیشتر و مدیریت استراتژیک دارند کمک می کند.

ماتریس کرالجیک چیست؟

ماتریس Kraljic یکی از موثرترین راهها برای ارائه تقسیمبندی دقیق تامینکنندگان است. اگرچه ممکن است ماتریس Kraljic برای بسیاری از متخصصان تدارکات ساده به نظر برسد، اما اغلب بهطور نادرست به کار میرود و این منجر به اشتباه در برنامههای مدیریت ارتباط با تامینکننده میشود.

تامین کنندگان را به شرکای استراتژیک، تامین کنندگان اهرمی، تامین کنندگان تنگنا و تامین کنندگان غیر مهم طبقه بندی کنید. استراتژی های مناسب برای مدیریت هر دسته، با تمرکز بر ایجاد روابط عمیق تر با تامین کنندگان استراتژیک و اهرمی توسعه دهید.

با درک نقش و اهمیت هر تامین کننده، یک شرکت می تواند منابع را به طور موثرتری تخصیص دهد و اطمینان حاصل کند که روابط حیاتی تامین کننده پرورش و حفظ می شود.

2. توسعه اهداف مشترک و شاخص های کلیدی عملکرد (KPI):

به طور مشترک یک کارت امتیازی متوازن برای عملکرد تامین کننده ایجاد کنید که شامل دیدگاه های مالی، عملیاتی، مشتری و نوآوری است. با هر تامین کننده کلیدی، اهداف و KPIهای مشخص و مورد توافق طرفین را تعیین کنید. اینها باید با اهداف استراتژیک هر دو طرف هماهنگ باشد و شامل معیارهایی برای کیفیت، تحویل، بهبود هزینه و نوآوری باشد.

3. در ایجاد رابطه و اعتماد سرمایه گذاری کنید:

معادله اعتماد را که عواملی مانند اعتبار، قابلیت اطمینان، صمیمیت و خود محوری را در نظر می گیرد، برای ایجاد روابط قوی تر به کار ببرید.

درک معادله اعتماد | مشاور مورد اعتماد

معادله اعتماد اکنون سنگ بنای عمل ما است: یک مدل تحلیلی و ساختارشکن از قابلیت اعتماد.

ایجاد اعتماد و تفاهم منجر به روابط انعطافپذیرتر و انعطافپذیرتر میشود که قادر به مقاومت در برابر نوسانات و چالشهای بازار هستند.

4. استفاده از فناوری برای همکاری بهتر:

از مدل SCOR (مرجع عملیات زنجیره تامین) برای شناسایی زمینه هایی برای بهبود در فرآیندهای تدارکاتی که می توانند توسط فناوری پشتیبانی شوند، استفاده کنید.

SCOR چیست؟ مدلی برای بهبود مدیریت زنجیره تامین

مدل مرجع عملیات زنجیره تامین (SCOR) به کسبوکارها کمک میکند تا مدیریت زنجیره تامین را برای قابلیت اطمینان، ثبات و کارایی ارزیابی کرده و کامل کنند.

مدیریت ریسک

چالش: مدیریت ریسک در تدارکات شامل شناسایی، ارزیابی و کاهش خطراتی است که می تواند بر زنجیره تامین، ثبات مالی، انطباق و کارایی عملیاتی کلی یک سازمان تاثیر بگذارد. این خطرات می تواند از منابع مختلفی از جمله قابلیت اطمینان تامین کننده، عوامل ژئوپلیتیکی، تغییرات نظارتی، نوسانات بازار، بلایای طبیعی و تهدیدات امنیت سایبری ناشی شود. چالش در ماهیت پویا و به هم پیوسته این خطرات نهفته است که نیازمند یک رویکرد فعال و جامع برای اطمینان از انعطاف پذیری و تداوم در فعالیت های تدارکاتی است.

راه حل: برای مدیریت موثر ریسک در تدارکات، اتخاذ یک چارچوب ساختاریافته ضروری است. شما می توانید چارچوبی را انتخاب کنید که برای شما مناسب است. یکی از رویکردهای شناخته شده و توصیه شده توسط متخصصان این است چارچوب مدیریت ریسک ISO 31000. مجموعه ای جهانی از اصول و رهنمودها برای مدیریت ریسک ارائه می کند که می تواند برای نیازهای خاص هر سازمان، از جمله نیازهای مربوط به تدارکات، تنظیم شود. بیایید ببینیم که چگونه چارچوب ISO 31000 می تواند به طور خاص برای مدیریت ریسک تدارکات، شامل اقدامات و فرآیندهای خاص اعمال شود:

1. ایجاد زمینه

- هدف: درک محیط داخلی و خارجی عملکرد تدارکات. این شامل اهداف سازمانی، استراتژی های تدارکات، و زمینه نظارتی، بازار و تکنولوژیکی است که تدارکات در آن عمل می کند.

- عمل: برای شناسایی نیازها و انتظارات ذینفعان داخلی (به عنوان مثال، بخش های تدارکات و امور مالی) و ذینفعان خارجی (به عنوان مثال، تامین کنندگان، تنظیم کننده ها و مشتریان) تجزیه و تحلیل جامع ذینفعان انجام دهید.

2. شناسایی خطر

- هدف: شناسایی چه چیزی، کجا، چه زمانی، چرا و چگونه خطرات ممکن است در فرآیند تدارکات ایجاد شود.

- عمل: از ابزارهایی مانند تجزیه و تحلیل SWOT (نقاط قوت، ضعف، فرصت ها، تهدیدها) و تجزیه و تحلیل PESTLE (سیاسی، اقتصادی، اجتماعی، فناوری، حقوقی و زیست محیطی) برای شناسایی سیستماتیک خطرات احتمالی استفاده کنید.

3. تحلیل ریسک

- هدف: ماهیت ریسک و ویژگی های آن را درک کنید. این شامل ارزیابی احتمال و تأثیر ریسک های شناسایی شده است.

- عمل: از روش های کیفی (مانند قضاوت متخصص، ماتریس های ریسک) و روش های کمی (مانند تحلیل های آماری، مدل های مالی) برای ارزیابی ریسک ها استفاده کنید. این می تواند شامل تجزیه و تحلیل داده های تاریخی در مورد عملکرد تامین کننده، روند بازار و گزارش های حوادث باشد.

4. ارزیابی ریسک

- هدف: برای تعیین اولویت هر ریسک، نتایج تحلیل ریسک را با معیارهای ریسک مقایسه کنید.

- عمل: از ماتریس ریسک برای اولویت بندی ریسک ها بر اساس تاثیر و احتمال آنها استفاده کنید. این به تمرکز بر مهم ترین خطراتی که می تواند بر اهداف تدارکات تأثیر بگذارد کمک می کند.

5. درمان خطر

- هدف: گزینه هایی را برای کاهش، انتقال، اجتناب یا پذیرش ریسک انتخاب و اجرا کنید.

- عمل: برنامههای درمان ریسک را توسعه دهید که ممکن است شامل تنوع بخشیدن به تامینکنندگان، وارد شدن به مشارکت استراتژیک، اجرای شرایط قراردادی سختتر یا سرمایهگذاری در راهحلهای فناوری برای افزایش نظارت و انطباق باشد.

با پیروی از سیستمی مانند چارچوب ISO 31000، سازمان ها می توانند یک فرآیند مدیریت ریسک تدارکات قوی و فعال را پیاده سازی کنند. این رویکرد ساختاریافته سازمان ها را قادر می سازد تا ریسک ها را به حداقل برسانند، نتایج تدارکات را بهبود بخشند و از اهداف کلی استراتژیک سازمان حمایت کنند.

اندازه گیری عملکرد تدارکات

برای اینکه واقعاً بهبود خانه را هدایت کنید، ردیابی معیارهای مناسب بسیار مهم است. شاخص های کلیدی عملکرد مانند صرفه جویی در هزینه ها مشخص هستند، اما بر عملکرد تامین کننده، زمان چرخه برای فرآیندهای تدارکات و پایبندی به پروتکل های انطباق نیز تمرکز دارند. همسویی این KPIها با اهداف استراتژیک شما، تدارکات را از یک عملکرد پشتیبان به یک بازیگر آینده نگر و استراتژیک تبدیل می کند. به عنوان مثال، اگر سازمان شما برای نوآوری اصرار دارد، معیارهایی را در نظر بگیرید که مشارکت تامین کنندگان را در نوآوری اندازه گیری می کند، مانند ایده های محصول جدید یا بهبود فرآیند.

در اینجا لیستی جامع از معیارهایی وجود دارد که می توانید بر اساس اهداف خود ردیابی کنید. برای بررسی KPIهای بالقوه روی هر هدف کلیک کنید.

| KPI | محاسبه |

|---|---|

| صرفه جویی در هزینه | (هزینه پایه – هزینه واقعی) / هزینه پایه x 100 |

| اجتناب از هزینه | (هزینه مورد انتظار – هزینه واقعی) / هزینه مورد انتظار x 100 |

| کل هزینه تحت مدیریت | کل هزینه تحت مدیریت / کل هزینه تدارکات x 100 |

| KPI | محاسبه |

|---|---|

| تحویل به موقع تامین کننده (OTD) | (تعداد تحویل به موقع / کل تحویل) x 100 |

| نرخ کیفیت تامین کننده | (تعداد کالاهای قابل قبول / کل کالاهای دریافتی) x 100 |

| نرخ انطباق تامین کننده | (تعداد اقدامات تامین کننده سازگار / کل اقدامات تامین کننده) x 100 |

| KPI | محاسبه |

|---|---|

| زمان چرخه سفارش خرید | کل زمان برای همه سفارش های خرید / تعداد سفارش های خرید |

| ROI تدارکات | (Savings – Cost of Procurement Operations) / Cost of Procurement Operations |

| نرخ استفاده از تدارکات الکترونیکی | (ارزش معاملات تدارکات الکترونیکی / کل معاملات تدارکاتی) x 100 |

| KPI | محاسبه |

|---|---|

| نرخ بهره برداری از قرارداد | (ارزش هزینه تحت قراردادها / کل هزینه تدارکات) x 100 |

| درصد هزینه با تامین کنندگان ترجیحی | (با تامین کنندگان ترجیحی خرج کنید / کل هزینه تدارکات) x 100 |

| KPI | محاسبه |

|---|---|

| نرخ گردش موجودی | بهای تمام شده کالای فروخته شده / میانگین موجودی |

| دقت موجودی | (سوابق صحیح موجودی / کل سوابق موجودی) x 100 |

| روزهای موجودی موجود (DOH) | (میانگین موجودی / بهای تمام شده کالای فروخته شده) x 365 |

| KPI | محاسبه |

|---|---|

| نرخ تدارکات پایدار | (هزینه تدارکات پایدار / کل هزینه تدارکات) x 100 |

| ارزیابی ریسک تامین کننده تکمیل شد | (تعداد ارزیابی ریسک تامین کننده تکمیل شده / تعداد کل تامین کنندگان) x 100 |

تعیین معیار

چیزهای زیادی برای یادگیری از دنیای بیرون وجود دارد. مقایسه با استانداردهای صنعت و همتایان به شما کمک می کند بفهمید کجا ایستاده اید و کجا باید بروید. این در مورد شناسایی شکاف ها در شیوه های تدارکات شما و یافتن الهام از بهترین شیوه های موجود است. این میتواند از پذیرش فناوریهای جدید تا بازسازی قراردادهای تامینکننده برای انعطافپذیری بهتر و کارایی هزینه متغیر باشد.

معیار استانداردهای باز APQC در تدارکات، سطوح عملکرد متوسط را در معیارهای مهم تدارکات، مانند هزینه کل برای انجام فرآیند تدارکات، میانگین زمان تحویل تامینکننده و درصد سفارشهای خرید تأیید شده به صورت الکترونیکی برجسته میکند، و دیدگاه گستردهای را در مورد چگونگی اندازهگیری و بهبود سازمانها ارائه میدهد. توابع تدارکات

معیارهای کلیدی تدارکات

این مقالات با ارائه دادههای معیارهای استانداردهای باز APQC در تدارکات، سطح عملکرد متوسط را در معیارهای مهم تدارکات برای سازمانها برجسته میکنند. و بیشتر.

برای صنعت بیشتر میتوانید اینترنت را مرور کنید و از معیارهای موردی خاص استفاده کنید.

اتوماسیون تدارکات

اتوماسیون تدارکات به استفاده از فناوری دیجیتال برای سادهسازی و بهبود فرآیند تدارکات از انتها به انتها اشاره دارد. این شامل خودکارسازی وظایف معمول و گردش کار مرتبط با تهیه کالاها و خدمات، در نتیجه کاهش تلاشهای دستی، به حداقل رساندن خطاها و سرعت بخشیدن به معاملات است. این اتوماسیون در جنبه های مختلف تدارکات، از جمله انتخاب تامین کننده، مدیریت قرارداد، پردازش سفارش خرید و تطبیق فاکتور، گسترش می یابد.

استفاده از ابزارهای اتوماسیون تدارکات نه تنها کارایی عملیاتی را بهینه می کند، بلکه مزایای استراتژیک را نیز فراهم می کند. کسبوکارها را قادر میسازد تا بینشهای بیدرنگ درباره هزینههای خود به دست آورند، انطباق با سیاستهای تدارکات را بهبود بخشند، و روابط قویتری با تامینکنندگان از طریق فرآیندهای کارآمدتر و شفافتر ایجاد کنند. در نهایت، اتوماسیون تدارکات در مورد استفاده از فناوری برای استراتژیک تر کردن، زمان کمتر و مقرون به صرفه تر کردن خرید است.

فرآیند تدارکات خودکار

برای نشان دادن تأثیر تحولآفرین اتوماسیون تدارکات، بیایید فرآیند تدارکات را که قبلاً توضیح داده شد، که اکنون با استفاده از نرمافزار اتوماسیون تدارکات نانوشبکه خودکار شده است، دوباره بررسی کنیم:

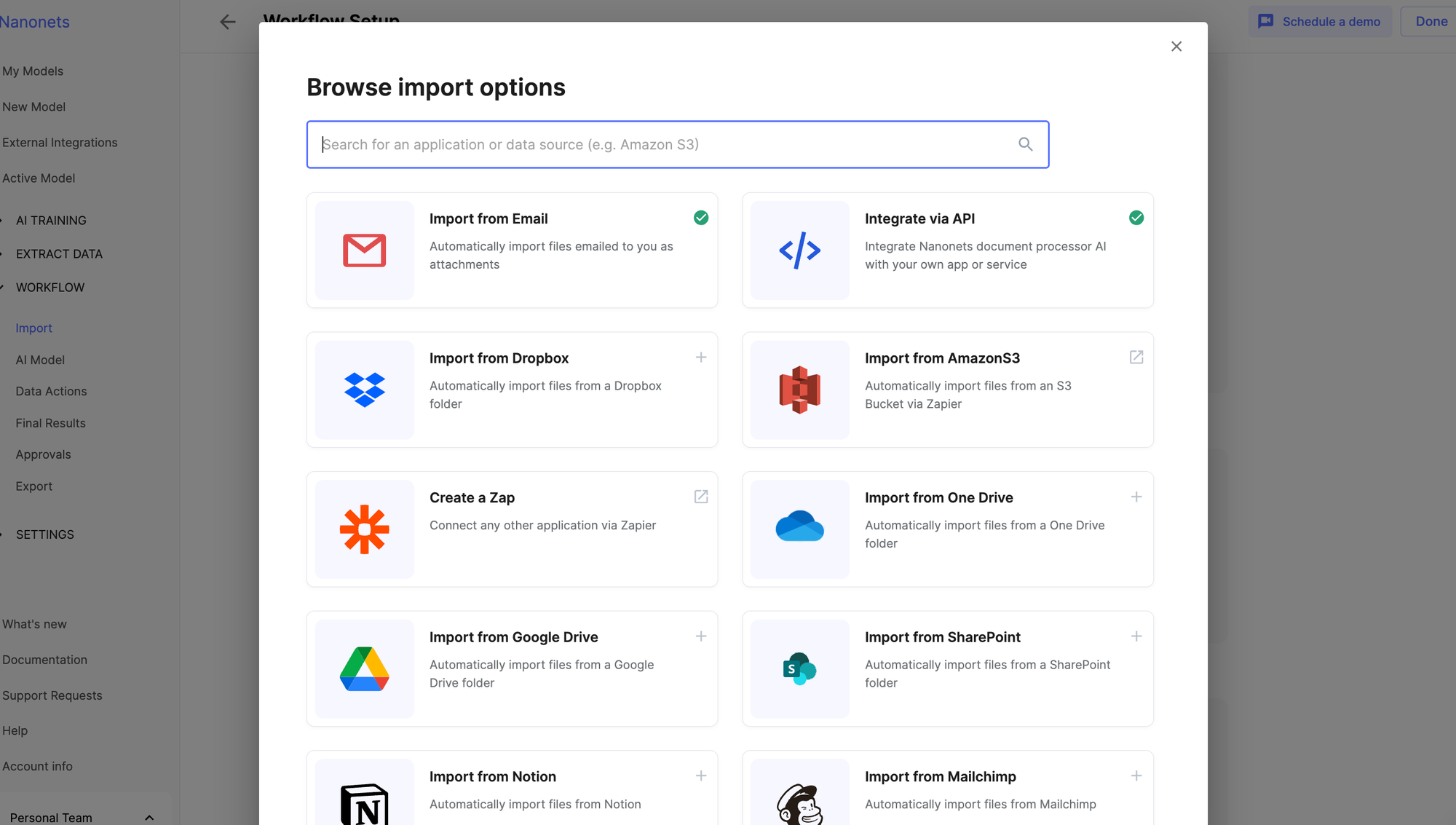

نیاز به شناسایی (اتوماتیک): نانوشبکهها با نرمافزار مستندسازی انتخابی شما ادغام میشوند و هنگامی که یک نرمافزار جدید شروع به کار میکنند، گزارش نیازسنجی در برنامه اسناد شما ارسال شده است.

ارزیابی و انتخاب تامین کننده: بخش تدارکات ارزیابی تامین کننده را به صورت دستی انجام می دهد و بهترین فروشنده را انتخاب می کند. در صورتی که یک حساب فروشنده در سیستم ERP وجود نداشته باشد ایجاد می شود.

مذاکره قرارداد (کارآمد): Nanonets از مدیریت قراردادهای دیجیتال برای تسهیل ایجاد، مذاکره و امضای قراردادها پشتیبانی می کند. بخش تدارکات قالبها را ایجاد میکند، تغییرات را دنبال میکند و تأییدیهها را از پلتفرم نانوشبکهها مدیریت میکند، بنابراین فرآیند مذاکره را سادهتر میکند.

پردازش سفارش خرید (خودکار): PO های دیجیتال توسط تیم در شبکه های نانو ایجاد می شوند و مستقیماً از طریق پست برای تامین کنندگان ارسال می شوند.

تحویل و بازرسی: تیم به صورت دستی دریافت کالا را بر اساس PO و شرایط قرارداد تأیید می کند و یک یادداشت دریافتی کالا.

ضبط فاکتور (اتوماتیک): فاکتورها به لطف شگفتی های فناوری تلفن همراه و ادغام یکپارچه برای وارد کردن رسیدها از برنامه ها و پایگاه داده های شما، فوراً ثبت می شوند.

استخراج داده ها (اتوماتیک): فناوری تشخیص کاراکتر نوری (OCR) وارد عمل میشود و دادههای ساختاریافته را از صورتحسابها به دادههای دیجیتالی سریعتر از چشمک زدن شما استخراج میکند.

کدگذاری GL و صادرات داده به ERP (اتوماتیک): Nanonets از NLP و LLM برای خودکارسازی کدگذاری GL استفاده میکند و دادهها را فوراً با ERP و سایر برنامههای شما همگامسازی میکند.

تطبیق سه طرفه (اتوماتیک): تطبیق سه طرفه خودکار، PO ها، رسیدهای تحویل و فاکتورها را مقایسه می کند و اختلافات را نشان می دهد.

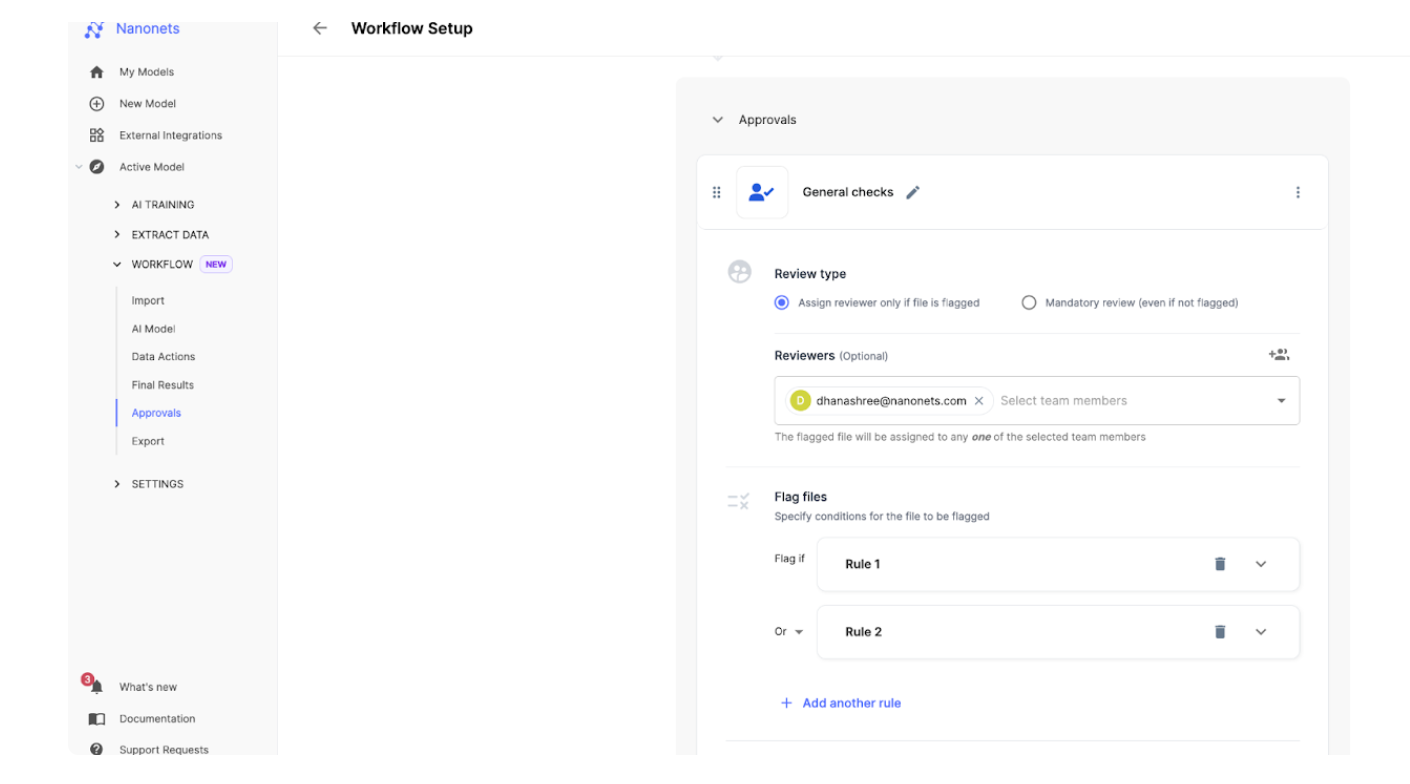

تاییدیه ها (بهینه سازی شده): تاییدیههای نانوشبکهها دیگر یک گلوگاه نیستند. آنها انعطافپذیر میشوند و در جایی زندگی میکنند که سازمان شما انجام میدهد - خواه از طریق ایمیل، Slack یا Teams. این امر نیاز به تماس های تلفنی مخرب و رگبار بسیار آشنای یادآوری ها را از بین می برد.

پردازش پرداخت (اتوماتیک): میتوانید با استفاده از شبکههای نانو، پرداختهای مستقیم جهانی را انجام دهید و مطمئن باشید که سیستم هزینههای فارکس را مدیریت میکند و از استرداد شارژ ناگهانی جلوگیری میکند.

آشتی (خودکار): در نهایت اجازه دهید در مورد بستن کتاب ها صحبت کنیم. تطبیق خودکار صورتحسابهای بانکی شما را وارد میکند و این کار اغلب دشوار را تغییر میدهد، و تراکنشهای بانکی را با ورودیهای دفتر در کسری از زمانی که قبلاً طول میکشید تطبیق میدهد. کاری که روزها طول می کشید، اکنون در چند دقیقه قابل انجام است.

بنابراین، اتوماسیون تدارکات با نانوشبکه ها، فرآیند تدارکات سنتی را به یک عملکرد بسیار کارآمد، مبتنی بر داده و استراتژیک تبدیل می کند. این نه تنها بار وظایف دستی را کاهش میدهد، بلکه تیمهای مالی را قادر میسازد تا بر فعالیتهای با ارزش بالاتر مانند بهینهسازی هزینه، منابع استراتژیک و ایجاد مشارکتهای تامینکننده تمرکز کنند.

نتیجه

در نتیجه، ماهیت تدارکات فراتر از عمل صرف خرید کالا و خدمات است. این یک عملکرد استراتژیک برای ایجاد ارزش، بهینه سازی هزینه ها و تقویت رشد پایدار در سازمان ها بسیار مهم است. همانطور که در سراسر این وبلاگ بررسی کرده ایم، فرآیند تدارکات پیچیده است، شامل مراحلی از شناسایی نیاز تا ارزیابی تامین کننده، مذاکره قرارداد و فراتر از آن، که هر کدام به توجه دقیق و تفکر استراتژیک نیاز دارند.

ظهور نرم افزار اتوماسیون تدارکات نشان دهنده یک تحول قابل توجه در این حوزه است که نوید عملیات ساده، کارایی افزایش یافته و بینش های استراتژیک را ارائه می دهد که قبلاً دست نیافتنی بودند. با استفاده از فناوری، کسبوکارها میتوانند بر چالشهای سنتی غلبه کنند، خطرات را کاهش دهند و از فرصتها برای ارتقای عملکرد تدارکات خود سرمایهگذاری کنند.

علاوه بر این، مدیریت استراتژیک روابط تامینکننده، تمرکز بر تضمین کیفیت، و اتخاذ شیوههای مدیریت ریسک جامع، اجزای حیاتی هستند که اثربخشی تدارکات را افزایش میدهند. این عناصر، همراه با تعهد به بهبود مستمر و معیار در برابر استانداردهای صنعت، سازمانها را برای تحقق بخشیدن به پتانسیل کامل قابلیتهای تدارکات خود قرار میدهند.

برای کشف اینکه چگونه اتوماسیون تدارکات نانوشبکه میتواند فرآیند تدارکات شما را متحول کند و برای کسب اطلاعات بیشتر در مورد ویژگیهای آن، میتوانید با یک متخصص نانوشبکه تماس بگیرید. این فرصت به شما این امکان را میدهد تا در مورد چالشهای تدارکاتی خاص خود بحث کنید و نشان دهید که چگونه نانوشبکهها میتوانند جریان کار تدارکات شما را سادهسازی کنند، از شناسایی نیاز گرفته تا پردازش فاکتور و تطبیق. خواه به دنبال بهبود کارایی، به دست آوردن دید بهتر در مخارج خود، یا بهبود روابط با تامین کنندگان هستید، Nanonets ابزار و تخصص لازم برای کمک را دارد.

یک تماس را در اینجا برنامه ریزی کنید

- محتوای مبتنی بر SEO و توزیع روابط عمومی. امروز تقویت شوید.

- PlatoData.Network Vertical Generative Ai. به خودت قدرت بده دسترسی به اینجا.

- PlatoAiStream. هوش وب 3 دانش تقویت شده دسترسی به اینجا.

- PlatoESG. کربن ، CleanTech، انرژی، محیط، خورشیدی، مدیریت پسماند دسترسی به اینجا.

- PlatoHealth. هوش بیوتکنولوژی و آزمایشات بالینی. دسترسی به اینجا.

- منبع: https://nanonets.com/blog/procurement/