Die Beschaffung ist eine zentrale Funktion für jedes Unternehmen, auf der die Säulen der strategischen Beschaffung und des Kostenmanagements basieren. Das ist mehr als nur Kaufen; Es geht darum, Waren und Dienstleistungen so zu erwerben, dass der Wert für ein Unternehmen optimiert wird. Letztendlich ist das Verständnis und die Verfeinerung dieses Prozesses von entscheidender Bedeutung, um Ihr Unternehmen in eine profitablere und nachhaltigere Zukunft zu lenken.

In diesem Blog werden wir die entscheidende Rolle der Beschaffung analysieren, vom Verständnis dessen, was sie mit sich bringt, bis hin zu ihrer Umsetzung in Ihrem Geschäftsumfeld, und dabei häufige Missverständnisse entmystifizieren. Durch die Navigation durch jede Beschaffungsphase – Bedarfsermittlung, Lieferantenbewertung, Vertragsverhandlung und mehr – bieten wir Einblicke in das Treffen strategischer Entscheidungen und Rahmenwerke, die mit den Geschäftszielen im Einklang stehen.

Darüber hinaus gehen wir die Herausforderungen im Beschaffungswesen direkt an und untersuchen, wie Beschaffungsautomatisierungssoftware Beschaffungspraktiken rationalisieren und verbessern kann. Ganz gleich, ob es um die Bekämpfung manueller Ineffizienzen oder den Einsatz von Technologie für bessere Ergebnisse geht, dieser Blog soll Sie mit Wissen und Strategien für einen effizienteren und robusteren Beschaffungsprozess ausstatten.

Beschaffungsgrundlagen verstehen

In der Geschäftswelt stellt die Beschaffung eine Eckpfeilerfunktion dar, doch die Nuancen der Beschaffung, ihre Abweichungen von verwandten Konzepten wie Einkauf und Lieferkettenmanagement und ihre Ziele bleiben oft unklar. Lassen Sie uns diese entmystifizieren.

Was ist Beschaffung?

Die Beschaffung ist eine strategische Geschäftsfunktion, die sich mit der Beschaffung, Beschaffung und Verwaltung der für den Organisationsbetrieb erforderlichen Ressourcen befasst. Der strategische Charakter der Beschaffung liegt in ihrer Fähigkeit, die gesamte Organisation zu beeinflussen und den Wert zu steigern, indem sie Ausgaben optimiert, Lieferantenbeziehungen für strategische Vorteile nutzt und die rechtzeitige Verfügbarkeit von Waren und Dienstleistungen sicherstellt.

Der Beschaffungsprozess

Der Beschaffungsprozess lässt sich grob in mehrere Schlüsselphasen einteilen, von denen jede eine entscheidende Rolle bei der Gewährleistung der Wirksamkeit der Beschaffungsfunktion spielt:

Um jede Phase des Beschaffungsprozesses Schritt für Schritt zu verstehen, verwenden wir ein praktisches Beispiel eines Beschaffungsworkflows in einem mittelständischen Fertigungsunternehmen, das neue Maschinen für seine Produktionslinie benötigt.

1. Bedarfsidentifizierung

Hier findet das Unternehmen heraus, was es kaufen oder erwerben muss, um seinen Betrieb zu verbessern.

- Verarbeiten: Der Produktionsleiter bei XYZ Corp stellt einen Rückgang der Produktionseffizienz fest und erkennt die Notwendigkeit einer neuen Fertigungsmaschine, um der steigenden Kundennachfrage gerecht zu werden.

- Dokumentation: A Bericht zur Bedarfsermittlung wird erstellt, in dem die Art der benötigten Maschinen, die erwartete Verbesserung der Produktionseffizienz und das Budget detailliert aufgeführt sind.

Ein Bericht wie der folgende wird an die Beschaffungsabteilung übermittelt.

Bedarfsanalysebericht für XYZ Corp

Executive Summary

In diesem Bericht wird der Bedarf an neuen Fertigungsmaschinen bei XYZ Corp aufgezeigt, um einem Rückgang der Produktionseffizienz entgegenzuwirken und der steigenden Kundennachfrage gerecht zu werden. Nach einer detaillierten Analyse durch das Produktionsmanagementteam kam es zu dem Schluss, dass die Investition in eine neue Produktionsmaschine für die Verbesserung der Produktionsraten und -effizienz von entscheidender Bedeutung ist. In diesem Dokument werden der Bedarfsermittlungsprozess, die erwarteten Verbesserungen und die Budgetschätzung für die Beschaffung der erforderlichen Maschinen beschrieben.

1. Bedarfsidentifizierung

Voraussetzungen:

- Überwachung: Der Produktionsleiter stellte im letzten Quartal einen kontinuierlichen Rückgang der Produktionseffizienz fest, wobei die Produktion im Vergleich zum Vorjahr um 15 % zurückging.

- Analyse: Eine eingehende Analyse ergab, dass die aktuelle Produktionsmaschine mit 75 % ihrer vorgesehenen Kapazität arbeitet, was zu längeren Produktionszeiten und erhöhten Ausfallzeiten für Wartungsarbeiten führt.

- Voraussetzung: Um dieses Problem anzugehen und der um 20 % gestiegenen Kundennachfrage gerecht zu werden, ist die Anschaffung einer neuen Fertigungsmaschine zwingend erforderlich.

Erwartete Verbesserung

- Effizienzsteigerung: Es wird erwartet, dass die neuen Maschinen einen Wirkungsgrad von 95 % haben und die Produktionszeiten um 20 % und die Wartungsausfallzeiten um 30 % reduzieren werden.

- Kapazitätssteigerung: Außerdem wird dadurch unsere Produktionskapazität um 25 % erhöht, sodass wir der aktuellen und erwarteten Kundennachfrage gerecht werden können.

2. Spezifikationen

- Art der Maschine: Hocheffiziente CNC-Maschine

- Hauptmerkmale

- Erweiterte Automatisierungsfunktionen

- Energieeffizienter Betrieb

- Erhöhte Präzision und Geschwindigkeit

- Lieferanten: Wir haben drei führende Lieferanten identifiziert, die die neuesten Modelle anbieten, die unseren Spezifikationen entsprechen.

3. Budgetschätzung

- Maschinenkosten: $500,000

- Installation und Schulung: $50,000

- Gesamtinvestition: $550,000

- Kapitalrendite (ROI): Unter Berücksichtigung der gesteigerten Produktionseffizienz und -kapazität wird die Laufzeit voraussichtlich auf 2 Jahre geschätzt.

4. Empfehlung

Basierend auf der Bedarfsermittlung und der durchgeführten Analyse wird empfohlen, dass XYZ Corp mit der Beschaffung der neuen Fertigungsmaschine fortfährt. Diese Investition ist entscheidend für die Steigerung der Produktionseffizienz, die Erfüllung der wachsenden Kundennachfrage und die Aufrechterhaltung unseres Wettbewerbsvorteils auf dem Markt.

5. Nächste Schritte

Dieser Bedarfsanalysebericht wird der Beschaffungsabteilung zur Prüfung und Genehmigung vorgelegt. Nach der Genehmigung beginnt der Beschaffungsprozess mit dem Ziel, die neue Maschine innerhalb der nächsten sechs Monate zu installieren und in Betrieb zu nehmen.

2. Lieferantenbewertung und -auswahl

- Verarbeiten: Das Beschaffungsteam führt Marktforschung durch, um potenzielle Lieferanten zu identifizieren. Sie senden aus Informationsanfragen (RFI) um erste Daten über die Fähigkeiten der Lieferanten und die Einhaltung von Industriestandards zu sammeln.

- Dokumentation: Basierend auf den Antworten auf die RFI wählt das Team Lieferanten aus und versendet sie Ausschreibungen (RFP) um detaillierte Angebote zu erhalten, einschließlich Preisangaben, Lieferzeiten und Wartungsleistungen.

- Bewertung: Das Beschaffungsteam bewertet die Vorschläge anhand von a Lieferanten-Scorecard, wobei der Schwerpunkt auf Kriterien wie Kosten, Qualität, Lieferzeit und Kundendienst liegt.

- Auswahl: XYZ Corp wählt den Lieferanten aus, der das beste Preis-Leistungs-Verhältnis bietet.

Sehen wir uns an, wie XYZ Corp auf der Grundlage der oben genannten Schritte tatsächlich vorgehen könnte.

- Marktforschung: Das Beschaffungsteam von XYZ Corp identifiziert zunächst weltweit zehn potenzielle Lieferanten, die die erforderlichen Maschinen herstellen.

- RFI-Prozess:

- Aktion: RFIs werden an diese 10 Lieferanten gesendet.

- Ziel: Um vorläufige Informationen über die Fähigkeiten, die Zertifizierung und die Einhaltung von Sicherheits- und Umweltstandards jedes Lieferanten zu sammeln.

- RFI-Antworten:

- Empfangen: Antworten von 8 von 10 Lieferanten.

- Ergebnis: Zwei Lieferanten wurden aufgrund unzureichender Antworten oder Nichterfüllung grundlegender Compliance-Kriterien ausgeschlossen.

- RFP-Ausstellung:

- Aktion: Detaillierte RFPs werden an die verbleibenden 8 Lieferanten gesendet.

- Inhalt: Die RFPs fordern Informationen zu Preisen für 5 Maschineneinheiten, Lieferfristen (insbesondere Lieferung innerhalb von 3 Monaten) und Einzelheiten zu Wartungsdiensten und Garantien.

- RFP-Antworten:

- Empfangen: Alle 8 Lieferanten antworten mit ihren Geboten.

- Variation: Die Preise liegen zwischen 50,000 und 75,000 US-Dollar pro Einheit, mit Lieferzeiten von 2 bis 5 Monaten und unterschiedlichen Garantien und Wartungsdienstpaketen.

- Erstellung einer Lieferanten-Scorecard:

- Kriterien: Kosten (30 %), Qualität (30 %), Lieferzeit (20 %) und Kundendienst (20 %).

- Besetzung: Basierend auf ihren Antworten werden die Lieferanten mit bis zu 100 Punkten bewertet.

- Bewertungsbeispiel:

- Lieferant A erhält 85 Punkte und bietet das beste Gleichgewicht zwischen Kosten (52,000 US-Dollar pro Einheit), Qualität (ISO 9001-zertifiziert), Lieferzeit (3 Monate) und umfassendem Kundendienst.

- Der niedrigste Wert lag bei 65, wobei der Lieferant einen niedrigen Preis, aber längere Lieferzeiten und einen eingeschränkten Kundendienst anbot.

- Auswahl:

- Entscheidung: XYZ Corp wählt Lieferant A, da dieser laut Scorecard das beste Preis-Leistungs-Verhältnis bietet.

- Rechtfertigung: Obwohl Lieferant A nicht der günstigste ist, bietet er die beste Ausgewogenheit aller bewerteten Kriterien und entspricht den Anforderungen von XYZ Corp. an Qualität, pünktliche Lieferung und starken After-Sales-Support.

- Überblick:

- RFI gesendet: 10 Lieferanten

- Eingegangene RFI-Antworten: 8 Lieferanten

- RFP gesendet: 8 Lieferanten

- Erhaltene RFP-Antworten: 8 Lieferanten

- Preisspanne: 50,000 bis 75,000 US-Dollar pro Einheit

- Angebotene Lieferzeiten: 2 - 5 Monate

- Auswahl: Lieferant A mit einer Punktzahl von 85/100

Diese Simulation zeigt, wie XYZ Corp einen Lieferanten für seine Beschaffungsanforderungen bewerten und auswählen würde, indem es einen strukturierten Ansatz und quantifizierbare Daten verwendet, um eine fundierte Entscheidung zu treffen, die Kosten, Qualität, Lieferzeit und Kundendienst in Einklang bringt.

3. Vertragsverhandlung

- Verarbeiten: Das Beschaffungsteam und der ausgewählte Lieferant nehmen Verhandlungen auf, um die Vertragsbedingungen festzulegen.

- Dokumentation: Die Verhandlungen führen zu einem Lieferabkommen, in dem die Kaufbedingungen dargelegt sind, einschließlich Preis, Lieferplan, Zahlungsbedingungen, Garantie und Strafen bei Nichteinhaltung.

Der Liefervertrag würde wie folgt aussehen.

Lieferabkommen

Zwischen XYZ Corp („Käufer“) und Lieferant A („Lieferant“)

Diese Liefervereinbarung („Vereinbarung“) wird zum [Datum] von und zwischen XYZ Corp, ansässig unter [Adresse des Käufers], und Lieferant A, ansässig unter [Adresse des Lieferanten], geschlossen.

1. Produkte

Der Lieferant verpflichtet sich zur Lieferung und der Käufer verpflichtet sich zum Kauf von [Beschreibung der Maschinen] („Produkte“) gemäß den Bedingungen dieser Vereinbarung.

2. AnzeigenPreise

Der Preis für jedes Produkt beträgt 52,000 US-Dollar („Preis“). Der Gesamtpreis für [Menge]-Einheiten beträgt [Gesamtpreis].

3. Lieferungsplan

Der Lieferant verpflichtet sich, die Produkte am oder vor dem [Lieferdatum] an [Lieferadresse] zu liefern. Zeit ist in dieser Vereinbarung von entscheidender Bedeutung.

4. Zahlungsbedingungen

Der Käufer zahlt dem Lieferanten bei Abschluss dieses Vertrages 30 % des Gesamtpreises als Anzahlung. Die restlichen 70 % sind innerhalb von 30 Tagen nach Lieferung und Annahme der Produkte durch den Käufer zu zahlen.

5. Inspektion und Abnahme

Der Käufer hat ab dem Lieferdatum [Anzahl] Tage Zeit, die Produkte zu prüfen und den Lieferanten über etwaige Mängel zu informieren. Die Abnahme der Produkte erfolgt nach Ablauf der Prüffrist, sofern keine Mängel festgestellt wurden.

6. Garantie

Der Lieferant gewährleistet, dass die Produkte für einen Zeitraum von [Garantiezeitraum] ab dem Lieferdatum frei von Material- und Verarbeitungsfehlern sind. Während der Garantiezeit repariert oder ersetzt der Lieferant nach eigenem Ermessen alle fehlerhaften Produkte.

7. Vertraulichkeit

Beide Parteien verpflichten sich, die Vertraulichkeit dieser Vereinbarung und aller während der Laufzeit dieser Vereinbarung ausgetauschten geschützten Informationen zu wahren.

8. Strafen bei Nichteinhaltung

Wenn der Lieferant die Produkte nicht zum vereinbarten Liefertermin liefert, zahlt der Lieferant dem Käufer für jeden Tag der Verspätung eine Vertragsstrafe in Höhe von [Strafbetrag] pro Tag.

9. Kündigung

Diese Vereinbarung kann von jeder Partei mit einer Frist von [Anzahl] Tagen schriftlich gekündigt werden, wenn die andere Partei gegen eine ihrer Verpflichtungen aus dieser Vereinbarung verstößt und diesen Verstoß nicht innerhalb von [Anzahl] Tagen nach Erhalt der schriftlichen Mitteilung behebt.

10 Geltendes Recht

Diese Vereinbarung unterliegt den Gesetzen von [Gerichtsbarkeit].

11 Unterschriften

ZU URKUND DESSEN haben die Parteien diesen Liefervertrag zum oben genannten ersten Datum unterzeichnet.

XYZ Corp:

Von: ___________________________

Name:

Titel:

Datum:

Lieferant A:

Von: ___________________________

Name:

Titel:

Datum:

4. Bestellabwicklung

- Verarbeiten: Nachdem die Liefervereinbarung in Kraft getreten ist, erteilt XYZ Corp. eine Bestellung (PO) an den Lieferanten, um die Anfrage für die Maschine zu formalisieren.

- Dokumentation: Die Bestellung enthält detaillierte Spezifikationen zu Maschine, Menge, vereinbartem Preis, Liefertermin und Bestellnummer zur Nachverfolgung.

So sieht die Bestellung normalerweise aus.

Verkäufer

Name: Gadget World Inc.

Adresse: 123 Tech Lane, Silicon Valley, CA 94088

Telefon: (555) 123-4567

Email: [E-Mail geschützt]

Kundenfälle

Name: John Doe

Firmenname: Doe Enterprises

Adresse: 456 Innovation Drive, Tech Park, Boston, MA 02110

Telefon: (555) 987-6543

Email: [E-Mail geschützt]

| Code | Beschreibung | quantity | Einzelpreis | Summe |

|---|---|---|---|---|

| 1001 | Wireless Mouse | 10 | $25.00 | $250.00 |

| 1002 | Bluetooth-Tastatur | 5 | $45.00 | $225.00 |

| 1003 | USB-C-Hub | 15 | $20.00 | $300.00 |

5. Lieferung und Inspektion

- Verarbeiten: Nach Erhalt der Maschinen prüft die Empfangsabteilung die Lieferung anhand der Bestellung und des Liefervertrags.

- Dokumentation: A Wareneingangsschein (GRN) ist bereit, den Zustand und die Menge der erhaltenen Maschinen zu dokumentieren. Eventuelle Unstimmigkeiten werden dem Lieferanten unverzüglich zur Lösung gemeldet.

Dies ist eine Beispielvorlage, die zeigt, wie der Wareneingangsbeleg aussehen würde.

Versandinformationen

Bestellnummer: 123456

Lieferant: Gadget World Inc.

Liefertermin: 15. Februar 2024

Empfangen von: John Doe

Güter erhalten

| Code | Beschreibung | Bestellte Menge | Erhaltene Menge | Anforderungen | Ihre Nachricht |

|---|---|---|---|---|---|

| 1001 | Wireless Mouse | 10 | 10 | Gutes | N / A |

| 1002 | Bluetooth-Tastatur | 5 | 5 | Gutes | N / A |

| 1003 | USB-C-Hub | 15 | 15 | Gutes | Karton beschädigt, Artikel überprüft und für intakt befunden |

Liefer- und Inspektionsprozess

Nach Erhalt der Maschinen überprüfte die Empfangsabteilung die Lieferung anhand der Bestellung und des Liefervertrags. Um den Zustand und die Menge der erhaltenen Maschinen zu dokumentieren, wurde ein Wareneingangsbeleg (Wareneingangsbeleg, GRN) erstellt. Eventuelle Unstimmigkeiten wurden umgehend dem Lieferanten zur Lösung gemeldet.

Notizen

Alle erhaltenen Artikel wurden geprüft und als in gutem Zustand befunden, mit Ausnahme einer beschädigten Box, die oben erwähnt wurde. Es wurde überprüft, dass der Inhalt intakt und unbeschädigt war. Es wurden keine weiteren Abweichungen festgestellt.

6. Leistungsbeurteilung und Beziehungsmanagement

- Verarbeiten: Nach der Installation bewertet das Produktionsteam die Leistung der Maschine anhand der Spezifikationen in der Bestellung und der erwarteten Verbesserungen der Produktionseffizienz.

- Dokumentation: A Bewertung der Lieferantenleistung durchgeführt wird und alle Probleme oder Erfolge dokumentiert werden. Diese Bewertung wird im Rahmen des laufenden Beziehungsmanagements an den Lieferanten weitergegeben.

Dies könnte das Rahmenwerk zur Bewertung der Lieferantenleistung für XYZ Corp beinhalten.

- Bewertungskriterien und Punktesystem

- Pünktlichkeit der Lieferung: Wurde die Maschine innerhalb der vereinbarten Frist geliefert?

- Produktqualität: Erfüllt die Maschine die in der Bestellung angegebenen Qualitätsstandards?

- Einhaltung von Spezifikationen: Wie gut entspricht die Maschine den in der Bestellung dargelegten Spezifikationen?

- Kundendienst: Qualität des Kundendienstes, einschließlich Schulung, Wartung und Reaktionsfähigkeit bei Fragen.

Jedes Kriterium wird auf einer Skala von 1 bis 10 bewertet, wobei 10 den höchsten Zufriedenheitsgrad darstellt.

- Datensammlung

- Liefertermin: Februar 15, 2024

- Installationsdatum: Februar 25, 2024

- Bewertungszeitraum: 3 Monate nach der Installation

- Lieferantenleistungsbewertungen

- Pünktlichkeit der Lieferung: 9/10 (pünktlich geliefert)

- Produktqualität: 8/10 (Hohe Qualität mit geringfügigen Anpassungen erforderlich)

- Einhaltung von Spezifikationen: 10/10 (entspricht perfekt den Spezifikationen)

- Kundendienst: 7/10 (Guter Support, mit Verbesserungspotenzial bei den Reaktionszeiten)

- Gesamtleistungsbewertung

Die Gesamtleistungspunktzahl errechnet sich aus dem Durchschnitt der Einzelpunktzahlen.

Die Gesamtleistungsbewertung für Lieferant A beträgt basierend auf den Bewertungskriterien 8.5 von 10. Diese Bewertung zeigt ein hohes Maß an Zufriedenheit mit der Leistung von Lieferant A bei der Lieferung und Unterstützung der neuen Produktionsmaschinen für XYZ Corp.

Dieser strukturierte Ansatz zur Bewertung der Lieferantenleistung erleichtert die transparente Kommunikation zwischen XYZ Corp und Lieferant A und schafft die Grundlage für eine robuste, fortlaufende Geschäftsbeziehung, die sich im Laufe der Zeit anpassen und verbessern kann. Durch die Verwendung eines standardisierten Mechanismus wird sichergestellt, dass Lieferantenbeziehungen effektiv bewertet und verglichen werden können.

7. Rechnungsabwicklung und Zahlung

Diese Phase umfasst die folgenden Schritte:

- Rechnungseingang: Der Lieferant sendet eine Rechnung für die Maschinen an die Kreditorenbuchhaltung der XYZ Corp.

- Bestellabgleich: Das Kreditorenbuchhaltungsteam führt einen Drei-Wege-Abgleich zwischen der Bestellung, der GRN und der Rechnung durch, um sicherzustellen, dass alle Details übereinstimmen.

- Zahlungsabwicklung: Sobald das Dreierspiel bestätigt ist, a Zahlungsautorisierungsformular wird vorbereitet und die Zahlung wird gemäß den Bedingungen des Liefervertrags abgewickelt.

- Dateneingabe in ERP: Zahlungsdetails werden in der erfasst Zahlungsbeleg, und die Transaktion wird zur Abstimmung, Aufzeichnung usw. in das ERP-/Finanzsystem eingegeben.

8. Abstimmung und Aufzeichnungen

- Verarbeiten: Die Finanzabteilung gleicht die geleisteten Zahlungen regelmäßig mit den Kontoauszügen ab, um die Richtigkeit sicherzustellen.

- Dokumentation: Alle Dokumente im Zusammenhang mit dem Beschaffungsprozess, einschließlich Bedarfsanalysebericht, RFP, Lieferanten-Scorecard, Liefervertrag, Bestellung, GRN, Rechnung, Zahlungsautorisierungsformular und Zahlungsbeleg, werden zu Prüfzwecken sowohl in physischer als auch in digitaler Form abgelegt.

Beschaffungsherausforderungen und wie man sie löst

Im komplexen Beschaffungswesen stehen Unternehmen vor einer Vielzahl von Herausforderungen, die den Rhythmus ihrer Abläufe stören und sich auf ihr Geschäftsergebnis auswirken können. Das Verständnis dieser Herausforderungen ist der erste Schritt zur Abmilderung ihrer Auswirkungen und zur Gewährleistung eines reibungslosen Beschaffungsprozesses. Lassen Sie uns auf einige der häufigsten Hürden eingehen, mit denen Unternehmen bei der Beschaffung konfrontiert sind, und Strategien zu deren Überwindung erkunden.

Manuelle Prozesse und Ineffizienzen

Problem: In zu vielen Organisationen bleibt die Beschaffung in manuellen Prozessen verstrickt. Papierbasierte Systeme, von Anforderungsformularen bis hin zu Bestellungen und Rechnungen, sind nicht nur Relikte vergangener Zeiten; Sie sind aktive Effizienzhindernisse. Diese manuellen Systeme bringen mehrere Probleme mit sich: Sie sind zeitaufwändig, schwer zu verfolgen und anfällig für menschliche Fehler und Betrug. Das Ergebnis ist ein Beschaffungsprozess, der langsamer, fehleranfälliger und kostspieliger ist, als er sein müsste.

Beispiel: Ein mittelständisches Fertigungsunternehmen war stark auf manuelle Beschaffungsprozesse angewiesen, wobei Kaufanfragen, Bestellungen und Rechnungen alle auf Papier verarbeitet wurden. Dies führte zu erheblichen Ineffizienzen, einschließlich verzögerter Auftragsbearbeitungszeiten und häufigen Fehlern bei Bestellmengen und Preisen. Beispielsweise führte ein manueller Eingabefehler dazu, dass zu viele Rohstoffe bestellt wurden, was nicht nur unnötig Kapital band, sondern auch zusätzliche Lagerkosten verursachte.

Lösung: Priorisieren Sie die Einführung von Technologien, die klare Vorteile in Bezug auf Effizienz, Kosteneinsparungen und verbesserte Zusammenarbeit mit Lieferanten bieten. Dies bezieht sich grundsätzlich auf Software zur Beschaffungsautomatisierung. Warum ist das wichtig? Denken Sie an die Zeit, die Sie damit verbringen, Daten manuell in Tabellenkalkulationen einzugeben oder Papierspuren nachzuverfolgen, um eine Bestellung zu genehmigen. Jede Minute, die Sie für diese Aufgaben aufwenden, ist eine Minute, die Sie nicht für strategische Aktivitäten aufwenden, die das Unternehmen voranbringen könnten. Darüber hinaus können durch manuelle Prozesse verursachte Fehler zu falschen Bestellungen, Überzahlungen und sogar Betrug führen, die sich jeweils direkt auf das Endergebnis auswirken. Im nächsten Abschnitt besprechen wir Software zur Beschaffungsautomatisierung.

Transparenz und Kontrolle über die Ausgaben

Problem: Eine weitere große Herausforderung besteht darin, dass die unternehmensweiten Ausgaben nicht transparent sind. Ohne ein klares Bild darüber, wohin das Geld fließt, ist es nahezu unmöglich, Budgets effektiv zu verwalten, Möglichkeiten zur Kosteneinsparung zu identifizieren oder die Einhaltung der Ausgabenrichtlinien des Unternehmens sicherzustellen. Dieser Mangel an Sichtbarkeit ist auf mehrere Faktoren zurückzuführen, darunter:

- dezentraler Einkauf,

- unzureichende Datenerhebung,

- und das Fehlen integrierter Beschaffungssysteme.

Beispiel: Eine landesweite Einzelhandelskette hatte aufgrund der dezentralen Beschaffung über mehrere Standorte hinweg Probleme mit der Transparenz ihrer unternehmensweiten Ausgaben. Jedes Geschäft arbeitete unabhängig und tätigte Einkäufe auf der Grundlage des unmittelbaren Bedarfs ohne zentrale Aufsicht oder Strategie. Dieser Mangel an Transparenz führte zu Inkonsistenzen bei der Preisgestaltung, verpassten Möglichkeiten für Mengenrabatte und Schwierigkeiten bei der Durchsetzung der Unternehmensausgabenrichtlinien. Durch die Implementierung einer zentralisierten Beschaffungssoftware erhielt das Unternehmen einen Echtzeit-Einblick in seine Ausgaben an allen Standorten, was eine bessere Budgetverwaltung, strategische Lieferantenverhandlungen und die Einhaltung von Ausgabenrichtlinien ermöglichte.

Lösung: Die Einführung einer integrierten Beschaffungssoftwarelösung ist eine der effektivsten Möglichkeiten, Transparenz und Kontrolle über unternehmensweite Ausgaben zu erlangen. Diese Systeme zentralisieren Einkaufsdaten und ermöglichen eine Echtzeitverfolgung der Ausgaben über verschiedene Abteilungen und Projekte hinweg.

- Standardisieren Sie Beschaffungsprozesse und -formulare

- Erstellen Sie einen klar definierten und optimierten Genehmigungsprozess.

- Integrieren Sie die Beschaffung mit anderen Geschäftssystemen

- Kategorienverwaltung: Führen Sie Kategorienverwaltungspraktiken ein, um Ausgaben und Lieferantenleistung in verschiedenen Waren- und Dienstleistungskategorien zu optimieren. Dies ermöglicht die Analyse von Ausgabenmustern, Markttrends und Lieferantenfähigkeiten, um fundierte Beschaffungsentscheidungen zu treffen.

Qualitätssicherung

Die Herausforderung: Die Sicherstellung der Qualität der beschafften Waren und Dienstleistungen ist ein entscheidender Aspekt des Beschaffungsprozesses und hat direkte Auswirkungen auf die betriebliche Effizienz, die Kundenzufriedenheit und den allgemeinen Ruf eines Unternehmens. Diese Herausforderung wird noch größer, wenn es um neue Lieferanten oder Produkte geht, bei denen das etablierte Vertrauen und die Erfolgsbilanz der Leistung nicht vorhanden sind. Zu den inhärenten Risiken gehören der Erhalt minderwertiger oder nicht konformer Produkte, Unterbrechungen der Lieferkette aufgrund von Qualitätsproblemen und die Möglichkeit erhöhter Kosten im Zusammenhang mit Rücksendungen, Reparaturen oder Ersatzlieferungen. Darüber hinaus können sich die Auswirkungen einer unzureichenden Qualitätssicherung in Branchen, in denen Sicherheit und Compliance an erster Stelle stehen, etwa in der Pharma-, Automobil- oder Lebensmittel- und Getränkeindustrie, auf rechtliche Verpflichtungen und behördliche Strafen auswirken.

Beispiel: Betrachten wir ein praktisches Beispiel dafür, wie ein auf Automobilteile spezialisiertes Unternehmen, XYZ Manufacturing, seinen Qualitätssicherungsprozess im Einkauf durch die Umsetzung einer umfassenden Strategie verbessert hat.

Lösung: Entwickeln und implementieren Sie ein umfassendes QA-Framework basierend auf Ihren spezifischen Geschäftsanforderungen. Schauen wir uns ein Beispiel-Framework an, das im obigen Beispiel funktioniert.

XYZ Manufacturing stand vor Herausforderungen aufgrund der inkonsistenten Qualität seiner Lieferanten, was zu einer Rücklaufquote von 15 % bei eingekauften Komponenten führte, was sich auf die Produktionszeitpläne und die Kundenzufriedenheit auswirkte. Das Unternehmen beschloss, seinen Qualitätssicherungsprozess im Einkauf zu überarbeiten, um die Rücklaufquote innerhalb eines Jahres auf unter 5 % zu senken.

1. Lieferantenbewertungs- und Auswahlprozess:

- Aktion: XYZ Manufacturing hat eine Lieferanten-Scorecard entwickelt, die Kriterien wie Qualitätszertifizierung (z. B. ISO 9001), pünktliche Lieferraten, Fehlerraten und Reaktionsfähigkeit umfasst. Jedes Kriterium wurde nach seiner Bedeutung für die Geschäftstätigkeit von XYZ gewichtet.

- Datum: Lieferanten wurden auf einer Skala von 1 bis 100 bewertet. Für die Qualifikation eines Lieferanten als Hauptlieferant wurde ein Schwellenwert von 75 festgelegt.

- Ergebnis: Dieser Prozess führte zur Identifizierung und Auswahl von Lieferanten mit einer durchschnittlichen Punktzahl von 85, wodurch die Gesamtqualität der eingehenden Materialien verbessert wurde.

2. Festlegung von Qualitätsstandards und -erwartungen:

- Aktion: Das Unternehmen definierte für jede Komponente spezifische Qualitätsstandards, darunter Maßgenauigkeit, Materialspezifikationen und Leistung unter Stresstests, und stimmte diese mit internationalen Automobilstandards ab.

- Datum: Beispielsweise wurde die Maßgenauigkeit für kritische Komponenten auf eine Toleranz von ±0.02 mm festgelegt, was in direktem Zusammenhang mit der Produktleistung im Feld steht.

- Ergebnis: Die Aufnahme dieser Standards in Verträge führte innerhalb der ersten sechs Monate zu einer Reduzierung der nicht konformen Teile um 30 %.

3. Kooperationsbeziehungen mit Lieferanten:

- Aktion: XYZ Manufacturing hat ein Lieferantenpartnerschaftsprogramm initiiert, das vierteljährliche Überprüfungstreffen, gemeinsame Projekte zur Qualitätsverbesserung und den Austausch von Leistungsdaten umfasste.

- Datum: Gemeinsame Daten zeigten, dass Verpackungsprobleme für 40 % der Komponentenschäden verantwortlich waren.

- Ergebnis: Gemeinsam entwickelten sie eine neue Verpackungslösung, die transportbedingte Mängel um 50 % reduzierte.

4. Qualitätskontroll- und Testverfahren:

- Aktion: Implementierung eines zweistufigen Inspektionsprozesses: eine erste visuelle Inspektion, gefolgt von einer Stichprobe für detaillierte Tests.

- Datum: Bei der Probenahme wurden 5 % jeder Charge getestet (vorher 2 %), wobei der Schwerpunkt auf Komponenten mit hohem Risiko lag.

- Ergebnis: Dies führte zu einer frühzeitigen Erkennung von Problemen und senkte die Fehlerquote um 20 %.

5. Nutzung von Technologie für das Qualitätsmanagement:

- Aktion: XYZ hat eine Qualitätsmanagementsoftware (QMS) eingeführt, die in ihr ERP-System integriert ist und eine Echtzeitverfolgung der Lieferantenleistung und Qualitätsmetriken ermöglicht.

- Datum: Das QMS erstellte monatliche Berichte, in denen Lieferanten mit einer Fehlerquote von mehr als 2 % hervorgehoben wurden, was einen Überprüfungsprozess auslöste.

- Ergebnis: Kontinuierliche Überwachung und Feedback verbesserten die Leistung der Lieferanten, wobei 95 % der Lieferanten ihre Fehlerquote innerhalb eines Jahres unter die 2 %-Schwelle senkten.

6. Risikomanagement und Notfallplanung:

- Aktion: Entwicklung eines Risikomanagementrahmens zur Identifizierung kritischer Komponenten und Festlegung alternativer Lieferanten und Sicherheitsbestände für jede Komponente.

- Datum: Für Komponenten mit hohem Risiko wurde der Sicherheitsbestand von 2 Wochen auf 4 Wochen erhöht.

- Ergebnis: Diese Strategie minimierte Produktionsverzögerungen aufgrund von Qualitätsproblemen und gewährleistete eine pünktliche Lieferquote von 99.8 % an die Kunden.

Bis zum Jahresende konnte XYZ Manufacturing seine Retourenquote erfolgreich von 15 % auf 4.5 % senken und übertraf damit sein Ziel. Der umfassende Ansatz zur Verbesserung der Qualitätssicherung im Einkauf verbesserte nicht nur die betriebliche Effizienz und Produktqualität, sondern stärkte auch die Lieferantenbeziehungen und steigerte die Kundenzufriedenheit. Dieses Beispiel zeigt die Wirksamkeit eines datengesteuerten, strukturierten Ansatzes zur Qualitätssicherung im Einkauf und zeigt das Potenzial für erhebliche Verbesserungen durch strategische Initiativen auf.

Lieferantenbeziehungsmanagement

Herausforderung: Die Verwaltung von Lieferantenbeziehungen ist ein komplexer, aber entscheidender Bestandteil der Beschaffung, der sich direkt auf die Effizienz der Lieferkette, die Produktqualität und die allgemeine Wettbewerbsfähigkeit eines Unternehmens auswirkt. Die Herausforderung besteht darin, ein Gleichgewicht zwischen der Sicherung der bestmöglichen Konditionen von Lieferanten und der Förderung positiver, langfristiger Partnerschaften zu wahren, die gegenseitiges Wachstum, Innovation und Widerstandsfähigkeit gegenüber Marktveränderungen fördern. Zu den häufigsten Hürden gehören Kommunikationsstörungen, falsch ausgerichtete Ziele, mangelndes Vertrauen und das Versäumnis, technologische Fortschritte für eine bessere Zusammenarbeit zu nutzen. Diese Probleme können zu Unterbrechungen der Lieferkette, erhöhten Kosten und verpassten Chancen für beide Parteien führen.

Beispiel: Sehen wir uns ein Beispiel aus der Praxis an, wie ElecTech, ein führender Hersteller von Unterhaltungselektronik, seine Strategie für das Lieferantenbeziehungsmanagement (SRM) erfolgreich überarbeitet hat, um Qualitätsprobleme und Lieferkettenunterbrechungen anzugehen und Innovationen zu fördern.

Lösung: Lassen Sie uns anhand des obigen Beispiels verstehen, welche Komponenten in Ihre SRM-Strategie integriert werden müssen.

1. Strategische Lieferantensegmentierung:

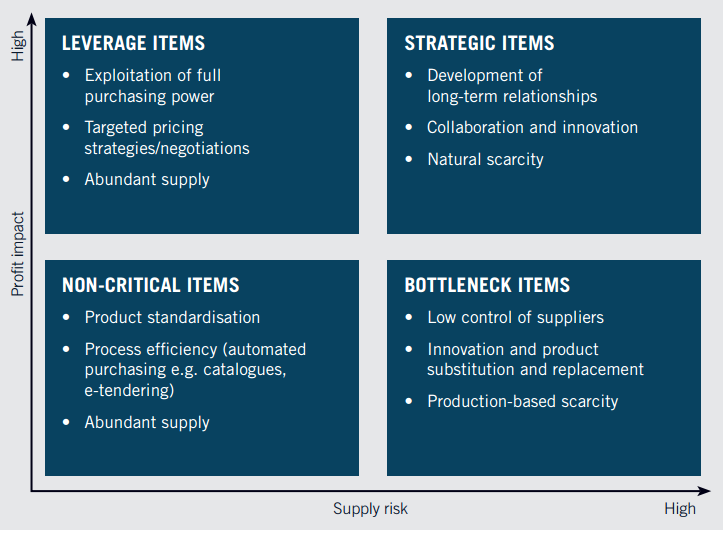

Verwenden Sie die Kraljic-Matrix, um Lieferanten anhand ihres Risikos und ihrer Auswirkungen auf Ihr Unternehmen zu kategorisieren. Dies hilft bei der Identifizierung, welche Beziehungen mehr Fokus und strategisches Management erfordern.

Was ist die Kraljic-Matrix?

Die Kraljic-Matrix ist eine der effektivsten Methoden zur Bereitstellung einer genauen Lieferantensegmentierung. Auch wenn die Kraljic-Matrix für viele Beschaffungsexperten einfach erscheint, wird sie oft falsch angewendet, was zu Fehlschlägen in Programmen für das Lieferantenbeziehungsmanagement führt.

Klassifizieren Sie Lieferanten in strategische Partner, nutzen Sie Lieferanten, Engpasslieferanten und unkritische Lieferanten. Entwickeln Sie maßgeschneiderte Strategien für die Verwaltung jeder Kategorie und konzentrieren Sie sich dabei auf den Aufbau tieferer Beziehungen zu strategischen und leistungsstarken Lieferanten.

Durch das Verständnis der Rolle und Bedeutung jedes Lieferanten kann ein Unternehmen Ressourcen effektiver zuweisen und so sicherstellen, dass wichtige Lieferantenbeziehungen gepflegt und aufrechterhalten werden.

2. Gemeinsame Ziele und Key Performance Indicators (KPIs) entwickeln:

Entwickeln Sie gemeinsam eine Balanced Scorecard für die Lieferantenleistung, die finanzielle, betriebliche, Kunden- und Innovationsperspektiven umfasst. Legen Sie mit jedem wichtigen Lieferanten klare, gemeinsam vereinbarte Ziele und KPIs fest. Diese sollten mit den strategischen Zielen beider Parteien übereinstimmen und Kennzahlen für Qualität, Lieferung, Kostenverbesserung und Innovation umfassen.

3. Investieren Sie in den Aufbau von Beziehungen und Vertrauen:

Wenden Sie die Vertrauensgleichung an, die Faktoren wie Glaubwürdigkeit, Zuverlässigkeit, Intimität und Selbstorientierung berücksichtigt, um stärkere Beziehungen aufzubauen.

Die Vertrauensgleichung verstehen | Vertrauenswürdiger Berater

Die Vertrauensgleichung ist heute der Eckpfeiler unserer Praxis: ein dekonstruktives, analytisches Modell der Vertrauenswürdigkeit.

Der Aufbau von Vertrauen und Verständnis führt zu widerstandsfähigeren und flexibleren Beziehungen, die Marktschwankungen und Herausforderungen standhalten können.

4. Nutzen Sie Technologie für eine bessere Zusammenarbeit:

Nutzen Sie das SCOR-Modell (Supply Chain Operations Reference), um Bereiche für Verbesserungen in Beschaffungsprozessen zu identifizieren, die durch Technologie unterstützt werden können.

Was ist SCOR? Ein Modell zur Verbesserung des Supply Chain Managements

Das Supply Chain Operations Reference (SCOR)-Modell hilft Unternehmen dabei, das Supply Chain Management hinsichtlich Zuverlässigkeit, Konsistenz und Effizienz zu bewerten und zu perfektionieren.

Risikomanagement

Herausforderung: Beim Risikomanagement in der Beschaffung geht es um die Identifizierung, Bewertung und Minderung von Risiken, die sich auf die Lieferkette, die Finanzstabilität, die Compliance und die allgemeine betriebliche Effizienz einer Organisation auswirken können. Diese Risiken können aus einer Vielzahl von Quellen stammen, darunter Lieferantenzuverlässigkeit, geopolitische Faktoren, regulatorische Änderungen, Marktvolatilität, Naturkatastrophen und Bedrohungen der Cybersicherheit. Die Herausforderung liegt in der Dynamik und Vernetzung dieser Risiken und erfordert einen proaktiven und umfassenden Ansatz, um Widerstandsfähigkeit und Kontinuität bei den Beschaffungsaktivitäten sicherzustellen.

Lösung: Für ein effektives Risikomanagement bei der Beschaffung ist die Einführung eines strukturierten Rahmens unerlässlich. Sie können das für Sie am besten geeignete Framework auswählen. Ein weithin anerkannter und von Experten empfohlener Ansatz ist der ISO 31000 Risikomanagement-Framework. Es bietet einen universellen Satz von Grundsätzen und Richtlinien für das Risikomanagement, der auf die spezifischen Bedürfnisse jeder Organisation zugeschnitten werden kann, auch im Beschaffungsbereich. Sehen wir uns an, wie das ISO 31000-Framework konkret auf das Beschaffungsrisikomanagement angewendet werden kann und dabei spezifische Maßnahmen und Prozesse einbezieht:

1. Den Kontext herstellen

- Ziel: Verstehen Sie das interne und externe Umfeld der Beschaffungsfunktion. Dazu gehören die organisatorischen Ziele, Beschaffungsstrategien sowie der regulatorische, marktbezogene und technologische Kontext, in dem die Beschaffung stattfindet.

- Aktion: Führen Sie eine umfassende Stakeholder-Analyse durch, um die Bedürfnisse und Erwartungen interner Stakeholder (z. B. Beschaffungs- und Finanzabteilungen) und externer Stakeholder (z. B. Lieferanten, Regulierungsbehörden und Kunden) zu ermitteln.

2. Risiko-Einschätzung

- Ziel: Identifizieren Sie, was, wo, wann, warum und wie Risiken im Beschaffungsprozess auftreten können.

- Aktion: Nutzen Sie Tools wie die SWOT-Analyse (Stärken, Schwächen, Chancen, Bedrohungen) und die PESTLE-Analyse (Politik, Wirtschaft, Soziales, Technologie, Recht und Umwelt), um potenzielle Risiken systematisch zu identifizieren.

3. Risikoanalyse

- Ziel: Verstehen Sie die Art des Risikos und seine Merkmale. Dabei werden die Eintrittswahrscheinlichkeit und Auswirkungen identifizierter Risiken beurteilt.

- Aktion: Wenden Sie qualitative Methoden (z. B. Expertenurteil, Risikomatrizen) und quantitative Methoden (z. B. statistische Analysen, Finanzmodelle) an, um Risiken zu bewerten. Dies könnte die Analyse historischer Daten zur Lieferantenleistung, Markttrends und Vorfallberichten umfassen.

4. Risikobewertung

- Ziel: Vergleichen Sie die Ergebnisse der Risikoanalyse mit Risikokriterien, um die Priorität jedes Risikos zu bestimmen.

- Aktion: Verwenden Sie eine Risikomatrix, um Risiken basierend auf ihrer Auswirkung und Wahrscheinlichkeit zu priorisieren. Dies wird dazu beitragen, sich auf die wichtigsten Risiken zu konzentrieren, die sich auf die Beschaffungsziele auswirken könnten.

5. Risikobehandlung

- Ziel: Optionen auswählen und umsetzen, um Risiken zu mindern, zu übertragen, zu vermeiden oder zu akzeptieren.

- Aktion: Entwickeln Sie Risikobehandlungspläne, die die Diversifizierung von Lieferanten, den Abschluss strategischer Partnerschaften, die Umsetzung strengerer Vertragsbedingungen oder die Investition in Technologielösungen zur Verbesserung der Überwachung und Compliance umfassen können.

Durch die Befolgung eines Systems wie dem ISO 31000-Framework können Unternehmen einen robusten und proaktiven Beschaffungsrisikomanagementprozess implementieren. Dieser strukturierte Ansatz ermöglicht es Organisationen, Risiken zu minimieren, Beschaffungsergebnisse zu verbessern und die allgemeinen strategischen Ziele der Organisation zu unterstützen.

Messung der Beschaffungsleistung

Um den Heimwerkerbedarf wirklich voranzutreiben, ist es wichtig, die richtigen Kennzahlen zu verfolgen. KPIs wie Kosteneinsparungen sind selbstverständlich, konzentrieren sich aber auch auf die Lieferantenleistung, Zykluszeiten für Beschaffungsprozesse und die Einhaltung von Compliance-Protokollen. Durch die Ausrichtung dieser KPIs an Ihren strategischen Zielen verwandelt sich der Einkauf von einer Back-Office-Funktion in einen zukunftsorientierten, strategischen Akteur. Wenn Ihr Unternehmen beispielsweise auf Innovation drängt, schließen Sie Kennzahlen ein, die den Beitrag der Lieferanten zur Innovation messen, wie z. B. neue Produktideen oder Prozessverbesserungen.

Hier finden Sie eine umfassende Liste von Kennzahlen, die Sie basierend auf Ihren Zielen verfolgen können. Klicken Sie auf jedes Ziel, um potenzielle KPIs zu erkunden.

| KPI | Berechnung |

|---|---|

| Kosteneinsparungen | (Basiskosten – tatsächliche Kosten) / Basiskosten x 100 |

| Kostenvermeidung | (Erwartete Kosten – tatsächliche Kosten) / Erwartete Kosten x 100 |

| Gesamtausgaben unter Verwaltung | Verwaltete Gesamtausgaben / Gesamtbeschaffungsausgaben x 100 |

| KPI | Berechnung |

|---|---|

| Lieferantenpünktlichkeit (OTD) | (Anzahl der pünktlichen Lieferungen / Gesamtlieferungen) x 100 |

| Lieferantenqualitätsrate | (Anzahl der akzeptablen Waren / Gesamtzahl der erhaltenen Waren) x 100 |

| Lieferanten-Compliance-Rate | (Anzahl der konformen Lieferantenaktionen / Lieferantenaktionen insgesamt) x 100 |

| KPI | Berechnung |

|---|---|

| Bestellzykluszeit | Gesamtzeit für alle Bestellungen / Anzahl der Bestellungen |

| Beschaffungs-ROI | (Einsparungen – Kosten der Beschaffungsvorgänge) / Kosten der Beschaffungsvorgänge |

| E-Procurement-Nutzungsrate | (Wert der E-Procurement-Transaktionen / Gesamte Beschaffungstransaktionen) x 100 |

| KPI | Berechnung |

|---|---|

| Vertragsauslastungsrate | (Wert der vertraglichen Ausgaben / Gesamtbeschaffungsausgaben) x 100 |

| Prozentsatz der Ausgaben bei bevorzugten Lieferanten | (Ausgaben mit bevorzugten Lieferanten / Gesamtbeschaffungsausgaben) x 100 |

| KPI | Berechnung |

|---|---|

| Lagerumschlagsrate | Kosten der verkauften Waren / durchschnittlicher Lagerbestand |

| Bestandsgenauigkeit | (Korrekte Bestandsaufzeichnungen / Gesamtbestandsaufzeichnungen) x 100 |

| Tage des verfügbaren Lagerbestands (DOH) | (Durchschnittlicher Lagerbestand / Kosten der verkauften Waren) x 365 |

| KPI | Berechnung |

|---|---|

| Nachhaltige Beschaffungsrate | (Ausgaben für nachhaltige Beschaffung / Gesamtausgaben für Beschaffung) x 100 |

| Lieferantenrisikobewertungen abgeschlossen | (Anzahl der abgeschlossenen Lieferantenrisikobewertungen / Gesamtzahl der Lieferanten) x 100 |

Benchmarking

Es gibt viel von der Außenwelt zu lernen. Ein Benchmarking mit Branchenstandards und Mitbewerbern hilft Ihnen zu verstehen, wo Sie stehen und wohin Sie gehen müssen. Es geht darum, Lücken in Ihren Beschaffungspraktiken zu identifizieren und sich von den Best Practices inspirieren zu lassen, die es gibt. Dies könnte von der Einführung neuer Technologien bis hin zur Umstrukturierung von Lieferantenverträgen für mehr Flexibilität und Kosteneffizienz reichen.

Das Open Standards Benchmarking in Procurement von APQC hebt die mittleren Leistungsniveaus bei wichtigen Beschaffungs-Benchmarks hervor, wie z. B. den Gesamtkosten für die Durchführung des Beschaffungsprozesses, der durchschnittlichen Vorlaufzeit der Lieferanten und dem Prozentsatz der elektronisch genehmigten Bestellungen, und bietet einen umfassenden Überblick darüber, wie Unternehmen ihre Leistungen messen und verbessern können Beschaffungsfunktionen.

Wichtige Benchmarks für die Beschaffung

Diese Artikel basieren auf Daten aus APQCs „Open Standards Benchmarking in Procurement“ und beleuchten das mittlere Leistungsniveau bei wichtigen Beschaffungs-Benchmarks für Unternehmen. Die enthaltenen Messgrößen sind die Gesamtkosten für die Durchführung des Beschaffungsprozesses, die durchschnittliche Vorlaufzeit der Lieferanten, der Prozentsatz der elektronisch genehmigten Bestellungen, und mehr.

Sie können im Internet nach weiteren branchen- und anwendungsfallspezifischen Benchmarks suchen.

Beschaffungsautomatisierung

Beschaffungsautomatisierung bezieht sich auf den Einsatz digitaler Technologie zur Rationalisierung und Verbesserung des Beschaffungsprozesses von Anfang bis Ende. Es umfasst die Automatisierung der Routineaufgaben und Arbeitsabläufe im Zusammenhang mit der Beschaffung von Waren und Dienstleistungen, um so den manuellen Aufwand zu reduzieren, Fehler zu minimieren und Transaktionen zu beschleunigen. Diese Automatisierung erstreckt sich auf verschiedene Aspekte der Beschaffung, einschließlich Lieferantenauswahl, Vertragsmanagement, Bestellabwicklung und Rechnungsabstimmung.

Der Einsatz von Beschaffungsautomatisierungstools optimiert nicht nur die betriebliche Effizienz, sondern bietet auch strategische Vorteile. Es ermöglicht Unternehmen, in Echtzeit Einblicke in ihre Ausgaben zu erhalten, die Einhaltung von Beschaffungsrichtlinien zu verbessern und durch effizientere und transparentere Prozesse stärkere Beziehungen zu Lieferanten zu fördern. Letztendlich geht es bei der Beschaffungsautomatisierung darum, Technologie zu nutzen, um die Beschaffung strategischer, weniger zeitaufwändig und kosteneffektiver zu gestalten.

Automatisierter Beschaffungsprozess

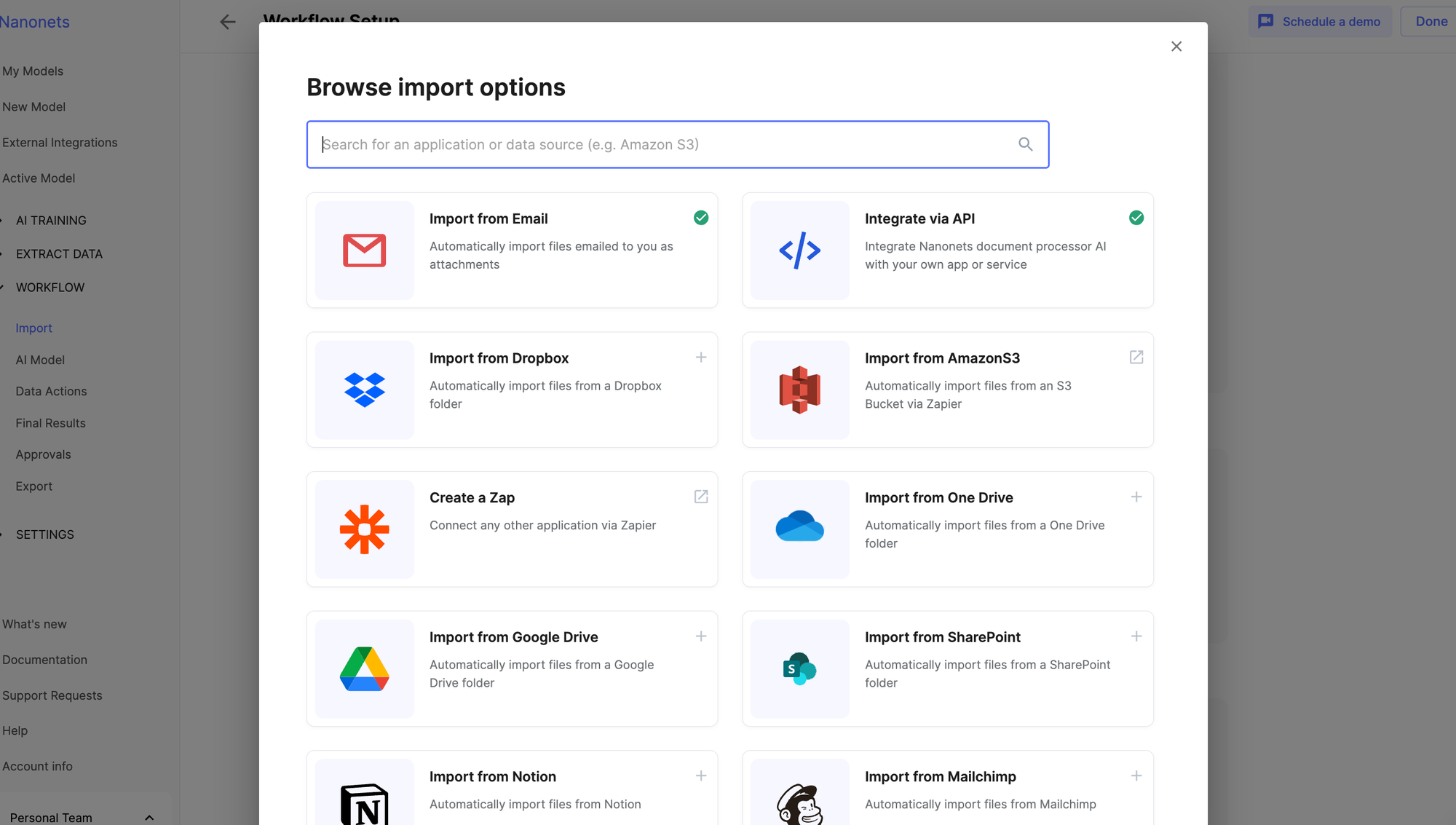

Um die transformative Wirkung der Beschaffungsautomatisierung zu veranschaulichen, betrachten wir noch einmal den zuvor beschriebenen Beschaffungsprozess, der jetzt mit der Beschaffungsautomatisierungssoftware von Nanonets automatisiert wurde:

Bedarfsermittlung (automatisiert): Nanonets lässt sich in die Dokumentationssoftware Ihrer Wahl integrieren und löst bei einem neuen Workflow den Start aus Bericht zur Bedarfsermittlung wird in Ihrer Dokumentations-App eingereicht.

Lieferantenbewertung und -auswahl: Die Einkaufsabteilung führt die Lieferantenbewertung manuell durch und wählt den am besten geeigneten Lieferanten aus. Sofern noch nicht vorhanden, wird im ERP-System ein Kreditorenkonto angelegt.

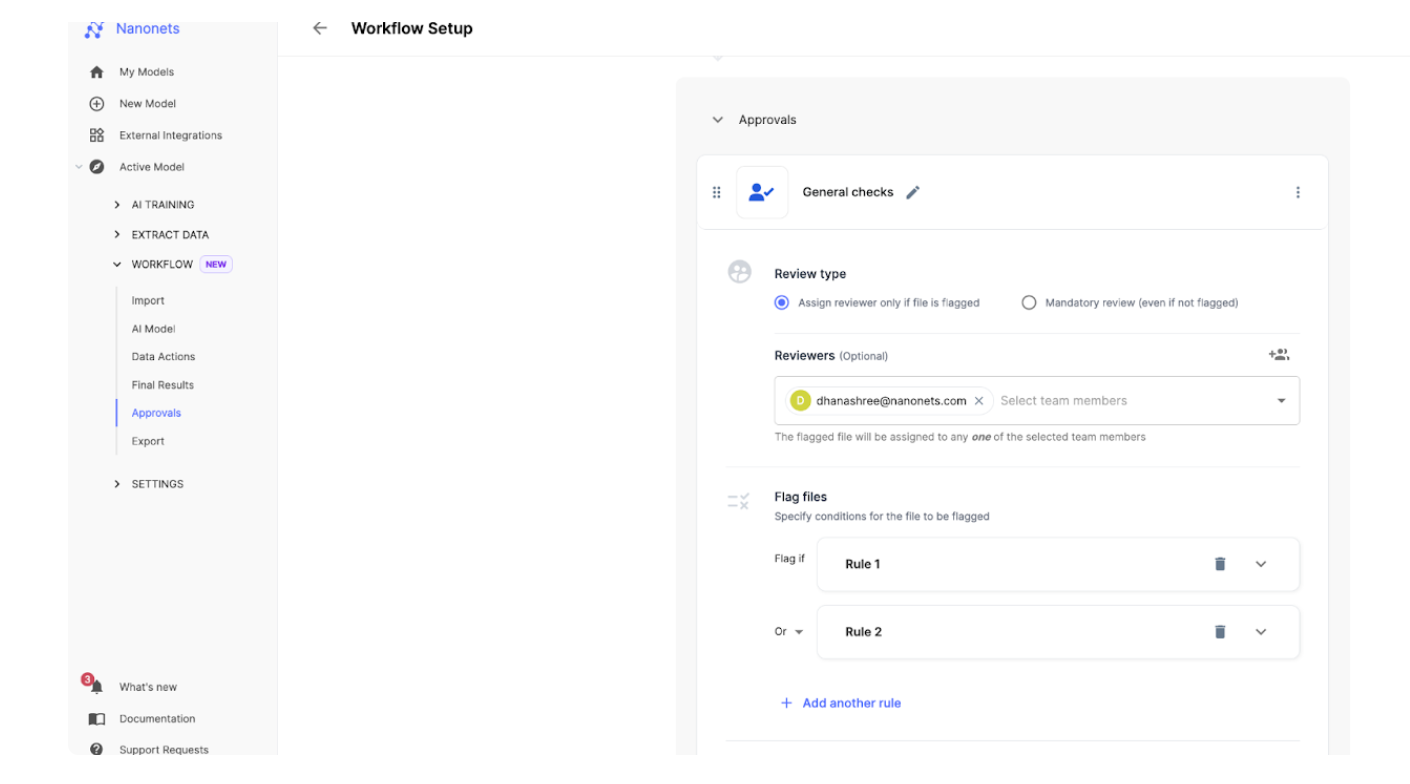

Vertragsverhandlung (optimiert): Nanonets unterstützt das digitale Vertragsmanagement, um die Erstellung, Verhandlung und Unterzeichnung von Verträgen zu erleichtern. Die Beschaffungsabteilung erstellt Vorlagen, verfolgt Änderungen und verwaltet Genehmigungen – alles über die Nanonets-Plattform, wodurch der Verhandlungsprozess optimiert wird.

Bestellabwicklung (automatisiert): Digitale Bestellungen werden vom Team auf Nanonets erstellt und direkt per Post an Lieferanten gesendet.

Lieferung und Inspektion: Das Team überprüft manuell den Wareneingang anhand der Bestellung und der Vertragsbedingungen und generiert eine Wareneingangsschein.

Rechnungserfassung (automatisiert): Rechnungen werden dank der Wunder der mobilen Technologie und der nahtlosen Integration zum Importieren von Belegen aus Ihren Apps und Datenbanken sofort erfasst.

Datenextraktion (automatisiert): Die OCR-Technologie (Optical Character Recognition) greift ein und extrahiert strukturierte Daten aus Rechnungen schneller in digitale Daten, als Sie mit der Wimper zucken können.

GL-Kodierung und Datenexport in ERP (automatisiert): Nanonets nutzt NLP und LLMs, um die GL-Codierung zu automatisieren, und synchronisiert Daten sofort mit Ihrem ERP und anderen Apps.

Drei-Wege-Matching (automatisiert): Der automatisierte Drei-Wege-Abgleich vergleicht Bestellungen, Lieferscheine und Rechnungen und markiert Unstimmigkeiten.

Genehmigungen (gestrafft): Genehmigungen mit Nanonets stellen keinen Engpass mehr dar. Sie werden flexibel und leben dort, wo Ihr Unternehmen lebt – sei es in E-Mail, Slack oder Teams. Dadurch entfallen störende Telefonanrufe und die gewohnte Flut an Erinnerungen.

Zahlungsabwicklung (automatisiert): Mit Nanonets können Sie weltweit Direktzahlungen tätigen und darauf vertrauen, dass das System Devisengebühren abwickelt und plötzliche Rückbuchungen vermeidet.

Abstimmung (automatisiert): Lassen Sie uns abschließend über den Abschluss der Bücher sprechen. Der automatische Abgleich importiert Ihre Kontoauszüge und vereinfacht diese oft mühsame Aufgabe, indem er Banktransaktionen in einem Bruchteil der Zeit, die dafür erforderlich war, mit den Hauptbucheinträgen abgleicht. Was früher Tage dauerte, kann jetzt in wenigen Minuten erledigt werden.

Somit verwandelt die Beschaffungsautomatisierung mit Nanonets den traditionellen Beschaffungsprozess in eine hocheffiziente, datengesteuerte und strategische Funktion. Es verringert nicht nur die Last manueller Aufgaben, sondern ermöglicht es Finanzteams auch, sich auf höherwertige Aktivitäten wie Kostenoptimierung, strategische Beschaffung und den Aufbau von Lieferantenpartnerschaften zu konzentrieren.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass das Wesen der Beschaffung über den bloßen Kauf von Waren und Dienstleistungen hinausgeht. Es verkörpert eine strategische Funktion, die für die Wertsteigerung, die Kostenoptimierung und die Förderung eines nachhaltigen Wachstums innerhalb von Organisationen von entscheidender Bedeutung ist. Wie wir in diesem Blog erläutert haben, ist der Beschaffungsprozess komplex und umfasst Phasen von der Bedarfsermittlung über die Lieferantenbewertung bis hin zur Vertragsverhandlung und darüber hinaus, die jeweils sorgfältige Aufmerksamkeit und strategisches Denken erfordern.

Das Aufkommen von Software zur Beschaffungsautomatisierung markiert eine bedeutende Entwicklung in diesem Bereich und verspricht optimierte Abläufe, höhere Effizienz und strategische Erkenntnisse, die zuvor unerreichbar waren. Durch den Einsatz von Technologie können Unternehmen traditionelle Herausforderungen bewältigen, Risiken mindern und Chancen zur Verbesserung ihrer Beschaffungsfunktionen nutzen.

Darüber hinaus sind das strategische Management der Lieferantenbeziehungen, der Fokus auf Qualitätssicherung und die Einführung umfassender Risikomanagementpraktiken wichtige Komponenten, die die Effektivität der Beschaffung fördern. Diese Elemente, kombiniert mit der Verpflichtung zur kontinuierlichen Verbesserung und dem Benchmarking anhand von Industriestandards, werden Unternehmen in die Lage versetzen, das volle Potenzial ihrer Beschaffungsfähigkeiten auszuschöpfen.

Um herauszufinden, wie Nanonets Procurement Automation Ihren Beschaffungsprozess verändern kann, und um mehr über seine Funktionen zu erfahren, können Sie einen Anruf mit einem Nanonets-Experten vereinbaren. Bei dieser Gelegenheit können Sie Ihre spezifischen Beschaffungsherausforderungen besprechen und demonstrieren, wie Nanonets Ihre Beschaffungsabläufe optimieren kann, von der Bedarfsermittlung bis zur Rechnungsverarbeitung und -abstimmung. Ganz gleich, ob Sie die Effizienz verbessern, einen besseren Überblick über Ihre Ausgaben erhalten oder Lieferantenbeziehungen verbessern möchten, Nanonets verfügt über die Tools und das Fachwissen, die Ihnen dabei helfen.

Vereinbaren Sie hier einen Anruf

- SEO-gestützte Content- und PR-Distribution. Holen Sie sich noch heute Verstärkung.

- PlatoData.Network Vertikale generative KI. Motiviere dich selbst. Hier zugreifen.

- PlatoAiStream. Web3-Intelligenz. Wissen verstärkt. Hier zugreifen.

- PlatoESG. Kohlenstoff, CleanTech, Energie, Umwelt, Solar, Abfallwirtschaft. Hier zugreifen.

- PlatoHealth. Informationen zu Biotechnologie und klinischen Studien. Hier zugreifen.

- Quelle: https://nanonets.com/blog/procurement/